2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Modificat ultima dată: 2025-01-24 13:24:00

Producerea de blocuri de gaz este în prezent destul de profitabilă. Materialul aparține grupului de beton celular. Aceasta înseamnă că cea mai mare parte este umplută cu bule de gaz, ceea ce le reduce semnificativ greutatea fizică. În același timp, au caracteristici bune de izolare termică și parametri de rezistență. Datorită caracteristicilor enumerate, blocurile de gaz au devenit destul de populare în scurt timp.

Informații generale despre blocurile de gaz

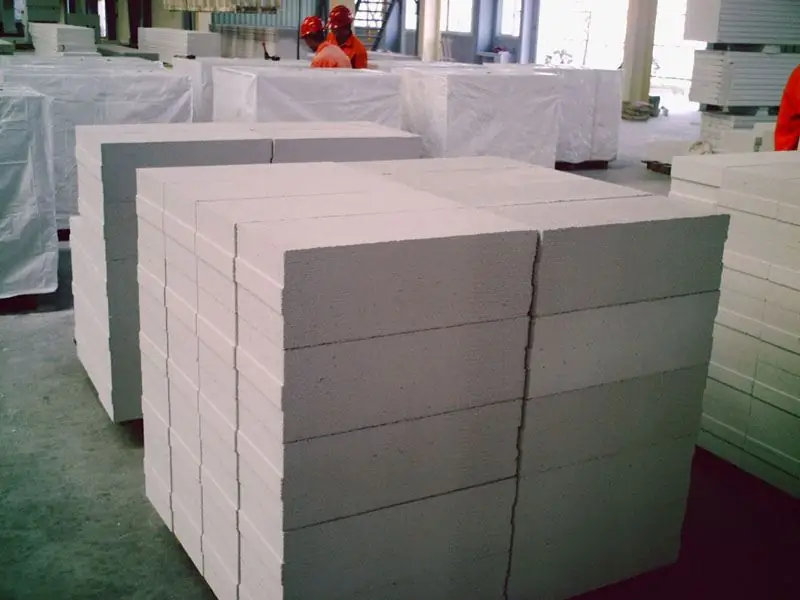

Dacă vorbim despre ce constituie betonul aerat sau un bloc de gaz, atunci aceasta este o piatră de origine artificială, care se caracterizează prin prezența unui număr mare de pori microscopici. Acest material este, de asemenea, destul de des numit beton celular autoclavat, ceea ce oferă o idee despre tehnologia de producere a blocurilor de gaz.

Este de remarcat faptul că materialul de construcție are și o rată mare de economisire a energiei. Acest lucru se explică prin prezența aceleiași structuri poroase. Un alt avantaj bun este greutatea mică a fiecărui bloc.

Producția de blocuri de gaz a devenit foarte populară și datorită acestoraeste posibil să se construiască nu numai pereți despărțitori pentru structuri, ci și pereți portanti. Nu va fi posibilă utilizarea unui astfel de beton celular în construcții industriale sau în construcția de clădiri în alte. Domeniul principal de utilizare este construcția privată. În acest caz, se mai distinge un avantaj, și anume că blocurile nu exercită o presiune puternică asupra fundației, deoarece cântăresc destul de mult. Acest lucru ajută la economisirea de fonduri semnificative pentru amenajarea fundației.

Materiale din beton celular

Toate avantajele menționate mai sus se datorează materialelor care servesc drept materii prime pentru producerea blocurilor de gaz. De fapt, toate cele trei componente sunt necesare pentru fabricarea materialului - acestea sunt ciment, nisip de cuarț și un agent de suflare, al cărui rol este jucat de pulberea de aluminiu. Deși se poate spune că unii producători încă adaugă elemente suplimentare în compoziție, de exemplu, var sau frasin.

Producție de beton celular

Producerea blocurilor de gaz se realizează dintr-un grup de materiale uscate, care sunt amestecate între ele cu adaos de apă. Ca acesta din urmă, puteți utiliza orice apă de tip tehnic, care va fi potrivită conform cerințelor GOST 23732-79. Când adăugați lichid, este important să monitorizați temperatura acestuia. Daca este suficient de fierbinte (45 grade Celsius), va accelera intarirea blocului, crescand factorul maxim de siguranta al acestuia. Când vine vorba de producția la scară industrială,Acest lucru va ajuta, de asemenea, la creșterea productivității. Din aceste motive, aproape toate companiile care au fabrici de blocuri de gaz încălzesc apa înainte de a o adăuga la ingredientele uscate. Un alt plus al folosirii unui lichid încălzit este că poți economisi cantitatea de ciment, deoarece apa fierbinte stimulează mai puternic activitatea materiilor prime uscate.

Selecția de nisip pentru producție

Mini-producția de blocuri de gaz sau industrial necesită o selecție atentă a unui astfel de ingredient precum nisipul. Dacă luăm în considerare problema din punct de vedere teoretic, atunci poate fi folosit atât nisipul de carieră, cât și nisipul de râu. Există o cerință cea mai importantă, și anume ca această materie primă să aibă un minim de impurități de nămol și argilă. Dimensiunea boabelor de nisip joacă, de asemenea, un rol important - nu mai mult de 2 mm.

Aici merită subliniată producția unui bloc de gaz autoclav, deoarece la fabricarea sa nisipul poate fi înlocuit cu ingrediente precum zgură sau cenușă. De exemplu, dacă utilizați cenușă de la centrale termice, atunci densitatea produsului finit va fi redusă, ceea ce va reduce costurile de producție.

Cment și agent de suflare

Pentru a obține un produs de calitate în producția de blocuri de gaz, blocuri de spumă și alte betonuri celulare, este necesar să folosiți mărci de ciment precum M400 sau M500. Cea mai bună opțiune ar fi să alegeți materia primă care respectă pe deplin GOST 10178-85 în caracteristicile sale. Cu privire lagazeificator, atunci, de obicei, pulberea de aluminiu este aleasă fie de marca PAP-1, fie de marca PAP-2. În cazuri rare, nu se alege pulbere, ci o pastă specială ca agent de suflare. Este de remarcat faptul că poate fi folosită și o suspensie, deoarece nu este întotdeauna convenabil să frământați materialul sub formă de pulbere.

Esența acțiunii pudrei este următoarea. Aluminiul va reacționa cu cimentul sau mortarul de var, care are proprietățile alcaline. În timpul acestui proces, se formează elemente precum sărurile de calciu (aluminați) și hidrogenul gazos. Aceste două substanțe vor forma porii, făcând ca structura să se potrivească.

Pentru a crea un produs de calitate, este foarte important să alegeți proporțiile potrivite pentru fiecare componentă. Până în prezent, există recomandări generale privind tehnologia de producere a blocurilor de beton celular: de la 50 la 70% ciment din masa totală, de la 0,04 la 0,09% din amestecul de aluminiu și, de asemenea, de la 20 la 40% din nisip brut. materiale. În plus, va fi necesară apă tehnică de la 0,25 la 0,8% și var de la 1 la 5%. Cu alte cuvinte, de exemplu, pentru a obține 1 metru cub de produs, trebuie să aveți: 90 kg de ciment, apă până la 300 de litri, 375 kg de nisip și 35 kg de var. Cantitatea de pulbere de aluminiu este de numai 0,5 kg.

Deși este important să înțelegeți că acestea sunt doar recomandări generale de compoziție. Numărul de componente poate fi ajustat deja în producție, în funcție de rezultatul final dorit.

De ce aveți nevoie pentru producție?

În ceea ce privește tehnologia de producție, aceastadestul de simplu. Cu toate acestea, în ciuda acestui fapt, metodele sau echipamentele de acasă nu vor funcționa aici. În acest caz, va trebui să cumpărați o mașină specială pentru producția de blocuri de gaz, dacă aveți nevoie să faceți beton celular în scopuri proprii.

Totuși, ar trebui să înțelegeți că nu va fi posibil să cumpărați un singur aparat. Echipamentul este inclus în linia de producție a blocurilor de beton celular într-un complex. Acesta este un fel de mini-fabrică. Atunci când achiziționați un astfel de echipament de la producător, puteți obține serviciile unui specialist care vă va ajuta să înțelegeți și să configurați procesul tehnologic, să vă spună cum să alegeți componentele potrivite și cantitatea acestora.

Soiuri de echipamente

Fabricarea de corpuri de iluminat sunt în prezent împărțite în mai multe tipuri. Principalul criteriu de alegere a unuia dintre ele este productivitatea necesară pe zi. De asemenea, este foarte important să înțelegeți câți oameni vor servi o astfel de linie.

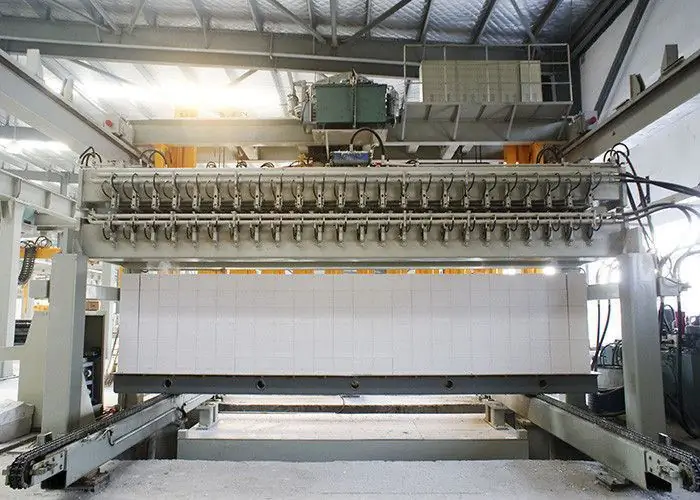

Primul tip de echipament este staționar. Productivitatea zilnică a unei astfel de linii este de 60 de metri cubi. Cel mai adesea, pentru amplasarea acestuia se folosește un depozit sau o unitate de producție, a cărui suprafață totală este de cel puțin 500 m22. Caracteristica principală este că matrițele se mută într-un mixer staționar, unde vor fi umplute cu mortar. După aceea, toate celel alte etape tehnologice ale producției sunt efectuate. Este nevoie de un singur lucrător suplimentar pentru a opera cu succes linia.

Echipamente transportoare

Liniile de transport sunt echipate acolo unde este necesar pentru a crește semnificativ productivitatea. Acest parametru al unui astfel de complex este de 75-150 de metri cubi pe zi. În acest caz, ritmul de producție este mai rapid, doar durata de solidificare a blocurilor nu se modifică, deoarece aceasta nu depinde de linie. Cu toate acestea, împreună cu aceasta, este nevoie de mult mai mult spațiu decât pentru echipamentele staționare. În plus, în serviciu sunt implicate minim 8 persoane, în ciuda faptului că majoritatea procedurilor au loc automat.

Complexe mici

În ceea ce privește mini-liniile de producție, acestea sunt cele mai ineficiente centrale, doar 15 metri cubi pe zi. Ele diferă de complexele staționare prin faptul că nu este forma care avansează aici, ci mixerul. Acest lucru reduce foarte mult spațiul necesar la 140-160 m2. Cel mai adesea, acestea sunt achiziționate ca opțiune de pornire pentru o linie de producție a blocurilor de gaz.

Există un alt tip separat, care se numește instalații mobile. Sunt utilizate numai în timpul construcțiilor private. Este de remarcat faptul că, conform calculelor specialiștilor, astfel de instalații se plătesc destul de repede. În plus, ele ajută la economisirea costurilor de construcție cu aproximativ 30%. Particularitatea unităților mobile este că vin cu un compresor și pot funcționa chiar și atunci când sunt conectate la o rețea electrică obișnuită de acasă.

Pași de producție

Este important de reținut aici că betonul gazos poate fi autoclavat și neautoclavat. Diferența este căa doua opțiune este mai ieftină, dar caracteristicile sale de rezistență sunt și mai puține. Cu toate acestea, datorită faptului că costul de producție este mult mai mic, este foarte popular. Din acest motiv, merită să luăm în considerare etapele producției de material.

- Prima etapă este, desigur, selectarea tuturor componentelor necesare în doza lor exactă. După aceea, trebuie amestecate bine pentru a obține o soluție. Dacă aveți echipament, această procedură nu durează mai mult de 10 minute.

- A doua etapă este ca soluția pregătită anterior să fie plasată în forme speciale. Pentru aceasta este folosit echipamentul potrivit. Merită să știți că trebuie să umpleți matrița doar pe jumătate, deoarece amestecul va crește în timp din cauza formării bulelor de gaz. În ceea ce privește timpul, procesul durează 4 ore, timp în care amestecul umple de obicei matrița complet. De asemenea, se întâmplă să nu fie suficient spațiu. În acest caz, surplusul trebuie eliminat la 2 ore după încărcare.

- Ultima etapă este expunerea blocului finit. Această procedură durează aproximativ 16 ore. După aceea, vă puteți ocupa de deformarea materialului și descărcarea acestuia pe paleți. Apoi, trebuie să le lăsați pe paleți, astfel încât să câștige așa-numita rezistență la călire. În timp, această etapă durează de la 2 la 3 zile. După această perioadă, blocurile pot fi trimise la depozit, dar pot fi vândute doar în a 28-a zi, deoarece abia până la acest moment puterea va atinge nivelul dorit.

Producție de vânzare

La sfârșit, merită adăugat că producțiablocurile de beton celular este o afacere foarte profitabilă. Acest lucru se vede clar după compararea costului și prețului. Costul unui metru cub de produse finite ajunge de obicei la 1800 de ruble. În ceea ce privește prețul cu amănuntul pentru 1 metru cub, acesta poate ajunge la 2500 de ruble. După cum puteți vedea, profitul net de la doar un metru cub ajunge la 700 de ruble.

Recomandat:

Uzina de incinerare a deșeurilor: proces tehnologic. Instalații de incinerare a deșeurilor din Moscova și regiunea Moscovei

Incineratoarele de deșeuri au fost mult timp controversate. În acest moment, sunt cea mai ieftină și mai accesibilă modalitate de a recicla deșeurile, dar departe de a fi cea mai sigură. În fiecare an, în Rusia apar 70 de tone de gunoi, care trebuie îndepărtate undeva. Fabricile devin o cale de ieșire, dar în același timp atmosfera Pământului este expusă la o poluare enormă. Ce incineratoare de deșeuri există și este posibil să se oprească epidemia de deșeuri în Rusia?

Ce este un proiect tehnologic? Dezvoltarea unui proiect tehnologic. Exemplu de proiect tehnologic

Ca parte a articolului, vom afla ce este un proiect tehnologic și, de asemenea, vom rezolva problemele dezvoltării acestuia

Producția de prelucrare a lemnului: caracteristici și proces tehnologic

Producția modernă de prelucrare a lemnului implică utilizarea de echipamente de în altă tehnologie pentru a produce cherestea de în altă calitate

Producția în linie este Concept, definiție, metode de organizare și proces tehnologic

Procesul de producție este o acțiune tehnologică complexă care poate fi organizată în diferite moduri și mijloace. Munca unei întreprinderi în condițiile producției în linie a produselor este astăzi considerată cea mai eficientă, dar în același timp solicitantă din punct de vedere al costurilor de muncă, organizatorice și materiale. În sens general, producția în linie este un format de activitate de producție în care principiile ritmului și repetabilității operațiilor ies în prim-plan

Din ce sunt făcute monedele: materiale și aliaje, proces tehnologic

Cu toții avem de-a face cu bani metalici în fiecare zi. Toată lumea va găsi monede în portofel, buzunar, pușculiță acasă, pe raft. Oamenii plătesc cu bani de fier în magazine, la aparatele de cafea și în multe alte locuri. Dar nu mulți oameni se gândesc la cât timp a parcurs calea istorică moneda pentru a apărea astăzi în fața noastră în forma în care suntem obișnuiți să o vedem. Acest articol va evidenția principalele repere în dezvoltarea banilor de fier și veți afla, de asemenea, cum și din ce sunt făcute monedele