2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:24:06

În procesele de obținere a oțelurilor de în altă rezistență, operațiunile de aliere și modificarea compoziției bazei joacă un rol important. Baza unor astfel de proceduri este tehnica de adăugare a impurităților metalice cu proprietăți diferite, dar reglarea gaz-aer este, de asemenea, de o importanță mică. În această operațiune tehnologică se orientează funcționarea convertorului de oxigen, care este utilizat pe scară largă în metalurgie în producția de aliaje de oțel în volume mari.

Design convertor

Echipamentul este un vas în formă de para, prevăzut cu o căptușeală interioară și un orificiu de robinet pentru eliberarea produselor de topire. În partea superioară a structurii este prevăzută o deschidere cu gât pentru alimentarea lancei, resturi, fier topit, amestecuri de aliere și îndepărtarea gazelor. Tonajul variază de la 50 la 400 de tone, ca materiale pentru fabricarea structurii se utilizează tablă sau oțel mediu sudat.aproximativ 50-70 mm grosime. Un dispozitiv tipic convertor de oxigen oferă posibilitatea detașării fundului - acestea sunt modificări cu purjare de fund cu amestecuri gaz-aer. Printre elementele auxiliare și funcționale ale unității, se pot evidenția un motor electric, o infrastructură de conducte pentru circulația fluxurilor de oxigen, rulmenți axiali, o platformă de amortizor și un cadru suport pentru montarea structurii.

Inele de sprijin și trunion

Convertorul este amplasat pe rulmenți cu role, care sunt fixați pe cadru. Designul poate fi staționar, dar acest lucru este rar. De regula, in fazele de proiectare se determina posibilitatea de a transporta sau muta unitatea in anumite conditii. Pentru aceste funcții este responsabil echipamentul sub formă de inele de sprijin și știfturi. Grupul de rulmenți oferă posibilitatea de torsiune a echipamentului în jurul axei toroanelor. Modelele anterioare de convertoare presupuneau combinația dintre echipamentul purtător și corpul echipamentului de topire, dar din cauza expunerii la temperaturi ridicate și a deformării materialelor auxiliare, această soluție de proiectare a fost înlocuită cu o schemă de interacțiune mai complexă, dar fiabilă și durabilă între unitatea funcțională și vasul.

Convertorul modern de oxigen, în special, este prevăzut cu un inel de sprijin separat, în structura căruia sunt introduse, de asemenea, trunoane și o carcasă fixă. Decalajul tehnologic dintre carcasă și baza suport previne efectele negative ale temperaturii asupra elementelor sensibile ale suspensiilor și mecanismelor mobile. Sistemul de fixare al convertorului în sine este implementat prin opritoare. Inelul de susținere în sine este un suport, format din două semi-inele și plăci de trunion fixate la punctele de andocare.

Mecanism de pivotare

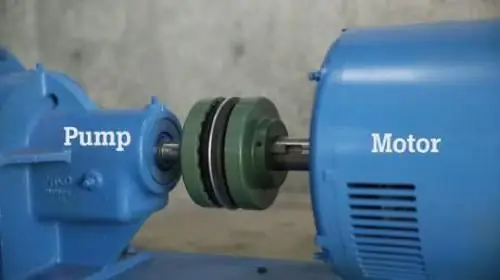

Acționarea electrică permite convertorului să se rotească la 360°. Viteza medie de rotație este de 0,1-1 m/min. În sine, această funcție nu este întotdeauna necesară - în funcție de organizarea operațiunilor tehnologice în timpul fluxului de lucru. De exemplu, poate fi necesară o întoarcere pentru a orienta gâtul direct în punctul de furnizare a deșeurilor, turnarea fierului, scurgerea oțelului etc. Funcționalitatea mecanismului de întoarcere poate fi diferită. Există atât sisteme unidirecționale, cât și sisteme bidirecționale. De regulă, convertoarele de oxigen cu o capacitate de transport de până la 200 de tone preiau o rotație doar într-o singură direcție. Acest lucru se datorează faptului că în astfel de modele este necesar un cuplu mai mic la înclinarea gâtului. Pentru a elimina consumul de energie în exces în timpul funcționării echipamentelor grele, acesta este prevăzut cu un mecanism de rotație în două sensuri, care compensează costul manipulării gâtului. Structura sistemului de torsiune include o cutie de viteze, un motor electric și un ax. Acesta este aranjamentul tradițional al unui antrenament staționar montat pe o șapă de beton. Mai multe mecanisme tehnologice articulate sunt fixate pe trunion și antrenate de un angrenaj antrenat cu un sistem de rulmenți, care sunt activați și de motoare electrice printr-un sistem de arbore.

Dimensiuni convertorului

În timpul proiectării, parametrii de proiectare trebuie să fie calculați pe baza volumului aproximativ de purjare, excluzând ejectarea topiturii, care va fi produs. În ultimii ani s-au dezvoltat unități care acceptă materiale în volume de la 1 la 0,85 m3/t. Se calculează și panta gâtului, al cărui unghi este în medie de la 20 ° la 35 °. Cu toate acestea, practica exploatării unor astfel de instalații arată că depășirea pantei de 26° degradează calitatea căptușelii. În adâncime, dimensiunile convertorului sunt de 1-2 m, dar pe măsură ce crește capacitatea de încărcare, înălțimea structurii poate crește și ea. Convertizoarele convenționale de până la 1 m adâncime pot accepta o sarcină de cel mult 50 de tone. În ceea ce privește diametrul, acesta variază în medie de la 4 la 7 m. Grosimea gâtului este de 2-2,5 m.

căptușeală BOF

Procedura tehnologică obligatorie, în timpul căreia pereții interiori ai convertorului sunt prevăzuți cu un strat protector. În același timp, trebuie luat în considerare faptul că, spre deosebire de majoritatea cuptoarelor metalurgice, acest design este supus unor sarcini termice mult mai mari, ceea ce determină și caracteristicile căptușelii. Aceasta este o procedură care implică așezarea a două straturi de protecție - funcțională și de armare. Un strat de armătură de protecție cu o grosime de 100-250 mm este adiacent direct suprafeței corpului. Sarcina sa este de a reduce pierderile de căldură și de a preveni arderea stratului superior. Materialul folosit este cărămida de magnezit sau magnezit-cromit, care poate servi ani de zile fără reînnoire.

Stratul superior de lucru are o grosime de aproximativ 500-700 mm și este înlocuit destul de des pe măsură ce se uzează. În această etapă, BOF este tratat cu compuși refractari lipiți cu nisip sau rășină fără ardere. Materialul de bază pentru acest strat de căptușeală este dolomita cu aditivi de magnezit. Calculul standard al sarcinii se bazează pe un efect de temperatură de aproximativ 100-500 °C.

Căptușeală din beton împușcat

Sub temperatură agresivă și influențe chimice, suprafețele interne ale structurii convertorului își pierd rapid calitățile - din nou, aceasta se referă la uzura externă a stratului de lucru de protecție termică. Căptușeala din beton proiectat este folosită ca operație de reparație. Aceasta este o tehnologie de reducere la cald în care o compoziție refractară este așezată cu ajutorul unor echipamente speciale. Se aplică nu în mod continuu, ci punctual pe zonele foarte uzate ale căptușelii de bază. Procedura se efectuează pe mașini speciale pentru beton împușcat care alimentează o lance răcită cu apă cu o masă de praf de cocs și pulbere de magnezit în zona deteriorată.

Tehnologii de topire

În mod tradițional, există două abordări ale implementării topirii convertorului de oxigen - Bessemer și Thomas. Cu toate acestea, metodele moderne diferă de acestea prin conținutul scăzut de azot în cuptor, ceea ce îmbunătățește calitatea procesului de lucru. Tehnologia este realizată în următoarele etape:

- Se încarcă resturi. Aproximativ 25-27% din masa totală a încărcăturii este încărcată în convertorul înclinat prin intermediul unor linguri.

- Umplerefontă sau aliaj de oțel. Metalul lichid la temperaturi de până la 1450 °C este turnat într-un convertor înclinat cu oale. Operația nu durează mai mult de 3 minute.

- Scurgere. În această parte, tehnologia de fabricare a oțelului în convertoarele de oxigen permite abordări diferite în ceea ce privește furnizarea unui amestec gaz-aer. Fluxul poate fi direcționat de sus, de jos, de jos și în moduri combinate, în funcție de tipul de proiectare a echipamentului.

- Se primesc mostre. Se măsoară temperatura, se îndepărtează impuritățile nedorite și se așteaptă analiza compoziției. Dacă rezultatele îndeplinesc cerințele de proiectare, topitura este eliberată, iar dacă nu, se fac ajustări.

Pro și contra tehnologiei

Metoda este apreciată pentru productivitatea ridicată, schemele simple de alimentare cu oxigen, fiabilitatea structurală și costurile relativ mici în general pentru organizarea procesului. În ceea ce privește dezavantajele, acestea includ, în special, restricții în ceea ce privește adăugarea de nămol și materiale reciclabile. Același fier vechi cu alte incluziuni nu poate depăși 10%, iar acest lucru nu permite modificarea structurii topiturii în măsura necesară. De asemenea, suflarea consumă o cantitate mare de fier util.

Aplicarea tehnologiei

Combinația de plusuri și minusuri a determinat în cele din urmă natura utilizării convertoarelor. În special, fabricile metalurgice produc oțel slab aliat, carbon și aliat de în altă calitate, suficient pentru utilizarea materialului în industria grea și construcții. Recepția oțelurilor înconvertorul de oxigen este aliat și îmbunătățește proprietățile individuale, ceea ce extinde domeniul de aplicare al produsului final. Din materiile prime rezultate sunt realizate țevi, sârmă, șine, feronerie, feronerie etc. Tehnologia este utilizată pe scară largă și în metalurgia neferoasă, unde cuprul blister se obține cu suficientă suflare.

Concluzie

Topirea în instalațiile de transformare este considerată o tehnică învechită din punct de vedere moral, dar continuă să fie utilizată datorită combinației optime de productivitate și costuri financiare pentru proces. În mare măsură, cererea de tehnologie este facilitată și de avantajele structurale ale echipamentelor utilizate. Aceeași posibilitate de încărcare directă a resturi metalice, încărcături, nămol și alte deșeuri, deși într-o măsură limitată, extinde posibilitățile de modificare a aliajului. Un alt lucru este că, pentru funcționarea cu drepturi depline a convertoarelor de dimensiuni mari, cu capacitatea de a se întoarce, este necesară organizarea unei camere adecvate la întreprindere. Prin urmare, topirea cu purjare cu oxigen în volume mari este efectuată în principal de companii mari.

Recomandat:

Topirea oțelului: tehnologie, metode, materii prime

Minereu de fier se obține în modul obișnuit: exploatare deschisă sau subterană și transport ulterior pentru pregătirea inițială, unde materialul este zdrobit, spălat și prelucrat

Tehnologie de economisire a resurselor. Tehnologii industriale. Cea mai recentă tehnologie

Industria modernă se dezvoltă foarte dinamic. Spre deosebire de anii trecuți, această dezvoltare se desfășoară intens, cu implicarea celor mai recente dezvoltări științifice. Tehnologia de economisire a resurselor este de mare importanță. Acest termen se referă la un întreg sistem de măsuri care vizează o reducere semnificativă a consumului de resurse, menținând în același timp un nivel ridicat al calității produsului. În mod ideal, încearcă să atingă cel mai scăzut nivel posibil de consum de materii prime

Alinierea arborelui mașinilor electrice: caracteristici, dispozitiv și dispozitiv

Alinierea greșită a rotoarelor mașinii este un defect comun care poate fi corectat. Pentru a face acest lucru, este necesar să cunoașteți factorii care îl afectează și metodele de aliniere a arborelui. Alinierea arborelui se realizează de obicei prin instalarea concentrică și paralelă a suprafețelor de capăt ale jumătăților de cuplare folosind dispozitive speciale

Deal de sortare: dispozitiv, tehnologie de lucru. Infrastructura feroviară

Lucrările de sortare sunt parte integrantă a transportului feroviar de marfă. Stațiile la care are loc redistribuirea mărfurilor folosesc multe mecanisme specifice, principalul dintre acestea fiind o cocoașă. Să aflăm ce este un deal de sortare și cum funcționează

Convertor de sudare: principiu de funcționare

În prezent, procesul de sudare pentru conectarea oricăror structuri este folosit destul de activ. Sudorii cu experiență știu că cu curent continuu arcul arde mai stabil decât cu curent alternativ, ceea ce înseamnă că calitatea sudurii va fi mai mare. Convertorul de sudură joacă rolul unui transformator care transformă AC în DC