2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:24:00

Astăzi, un număr imens de diverse lucruri, piese etc. sunt fabricate din oțel. Desigur, acest lucru necesită o cantitate mare de material sursă. Prin urmare, instalațiile folosesc de multă vreme metoda turnării continue a oțelului, caracterizată prin cea mai importantă caracteristică - productivitatea ridicată.

Echipament esențial pentru muncă

Până în prezent, sunt cunoscute mai multe instalații de turnare a oțelului în acest fel, care sunt abreviate ca UNRS. Inițial s-a dezvoltat și dat în producție o instalație de tip vertical, situată la 20-30 de metri sub nivelul podelei atelierului. Cu toate acestea, mai târziu dorința de a abandona adâncirea podelei a devenit principalul motor pentru dezvoltarea acestor instalații. Acest lucru a condus la dezvoltarea și implementarea instalațiilor de turnare continuă de tip turn. Înălțimea acestor instalații a fost de 40 m. Cu toate acestea, această versiune a mașinii nu a fost utilizată pe scară largă din două motive. În primul rând, construieșteo astfel de unitate în atelier este destul de problematică și laborioasă. În al doilea rând, au apărut și mai multe dificultăți cu funcționarea acestuia.

Instalații curbate și radiale

De-a lungul timpului, turnarea continuă a oțelului a fost transferată la lucru cu mașini de îndoit vertical. Caracteristica principală este îndoirea lingoului care iese după arbori cu 90 de grade. După aceea, în instalație a fost folosit un mecanism special de îndreptare pentru a îndrepta lingoul și abia după această etapă a avut loc tăierea. Turnarea continuă a oțelului pe astfel de echipamente nu a devenit foarte populară din anumite motive. În primul rând, îndoirea, desigur, a făcut posibilă reducerea înălțimii, dar, în același timp, a limitat sever secțiunea transversală a lingoului în sine. Cu cât era necesar să se obțină o secțiune a materialului, cu atât trebuia să fie mai mare îndoirea, ceea ce înseamnă că înălțimea a crescut din nou. În al doilea rând, mașinile de îndoit au fost amplasate în atelierele de oțel cu dificultăți și mai mari decât cele verticale.

Astăzi, instalațiile pentru turnarea continuă a oțelului radial câștigă din ce în ce mai multă popularitate. Pe o astfel de unitate, lingoul se formează în matriță și îl lasă de-a lungul aceluiași arc de-a lungul căruia a intrat în el. După aceea, va fi îndreptat printr-un mecanism de tragere corectă. Și apoi puteți începe deja să tăiați lingoul în semifabricate. Acest design s-a dovedit, în practică, a fi cel mai rațional în organizarea fluxului de mărfuri în atelierul de oțel.

Unde începe proiectarea

Tehnologia continuăturnarea oțelului este un proces destul de complicat. Cu toate acestea, este corect să spunem că principiul rămâne același, indiferent de configurația de producție utilizată. Puteți lua în considerare tehnologia folosind exemplul unui UNRS vertical.

Mașina este furnizată cu o oală pentru turnarea oțelului printr-o macara specială. După aceea, oțelul curge în tundish, care are un dop. Pentru mașinile monocatenare va exista un dop, pentru mașinile cu mai multe șuviri va exista un dop pe flux. În plus, tundishul are un deflector special pentru a ține zgura. Din recipient, oțelul va curge în matriță, trecând printr-un pahar de dozare sau un dop. Este important de reținut aici că înainte de prima turnare, sămânța este introdusă în matriță din partea inferioară. Umple fie secțiunea transversală a întregii matrițe, fie doar forma piesei de prelucrat. Stratul superior al semințelor va fi partea de jos a matriței. În plus, are, de asemenea, forma unei coade de rândunică, pentru a le lega în viitor cu un lingou.

Distingere suplimentară

În continuare, în procesul de turnare continuă a oțelului, este necesar să așteptați până când nivelul materiilor prime se ridică deasupra sămânței la o înălțime de aproximativ 300-400 mm. Când se întâmplă acest lucru, pornește mecanismul, care pune în funcțiune dispozitivul de tragere. Are role de tragere, sub influența cărora sămânța va cădea și va trage împreună cu ea lingoul creat.

O mașină de turnare continuă are o matriță de obicei din cupru cu pereți goli. El este sub intensprin acţiunea apei de răcire, iar secţiunea interioară a acesteia corespunde formei lingoului de obţinut. Aici se formează crusta semifabricată. La viteze mari de turnare, poate apărea ruperea acestei cruste și scurgerea metalului. Pentru a evita acest lucru, matrița este caracterizată prin mișcări alternative.

Caracteristicile operațiunii de matriță

Mașina de turnare continuă are un motor electric responsabil pentru crearea acestei mișcări alternative. Acest lucru se realizează prin forța cutiei de viteze cu un mecanism de balansare de tip came. În primul rând, matrița se mișcă în aceeași direcție cu piesa de prelucrat, adică în jos, iar după finalizarea procesului, se întoarce înapoi în sus. Cursa de balansare este de la 10 la 40 mm. Matrița este un compartiment important în turnarea continuă a oțelului pe orice tip de echipament și, prin urmare, pereții acesteia sunt lubrifiați cu parafină sau orice alt lubrifiant potrivit pentru caracteristici.

Este de remarcat faptul că în echipamentele moderne nivelul de metal este controlat radiometric prin aplicarea unui semnal de control la opritorul oală. În matriță în sine, poate fi creată fie o atmosferă neutră, fie o atmosferă reducătoare deasupra nivelului de metal pentru a evita oxidarea produsului în timpul producției.

Coaja de lingou

Este de remarcat faptul că munca sub vid este, de asemenea, considerată o metodă de turnare promițătoare. O unitate poate efectuaturnând prin mai multe forme deodată. Astfel, numărul de fluxuri ale unei instalări poate ajunge până la opt.

Acțiunea de radiator a semințelor reci este folosită pentru a forma fundul coajei lingoului. Lingoul va ieși din matriță sub influența semințelor, care este atrasă în zona de răcire secundară (SCZ). În mijlocul țaglei, oțelul va fi încă în stare lichidă. Este important de menționat aici că, conform cerințelor tehnologiei de turnare a oțelului, grosimea pielii trebuie să fie de cel puțin 25 mm la momentul ieșirii din matriță. Pentru a îndeplini aceste cerințe, este necesar să alegeți debitul de material potrivit.

Caracteristicile procesului de instalare și turnare

Caracteristicile tehnologice sunt aproximativ după cum urmează. Dacă secțiunea lingoului este de 160x900 mm, atunci viteza acestuia ar trebui să fie de la 0,6 la 0,9 m/min. Dacă secțiunea transversală este de 180x1000 mm, atunci viteza este redusă la 0,55-0,85 m/min. Indicatorul de cea mai mare viteză este necesar pentru secțiunea transversală a unui lingou de tip pătrat 200x200 mm - 0,8-1,2 m/min.

Pe baza indicatorilor de mai sus, putem concluziona că viteza medie de turnare a unui fir folosind tehnologia de turnare continuă este de 44,2 t/h. Dacă depășiți rata optimă de viteză, atunci porozitatea centrală va crește.

În plus, este de remarcat faptul că stabilitatea turnării și calitatea produsului în sine sunt afectate de temperatura metalului. Din punct de vedere empiric, s-a constatat că la o temperatură de peste 1560 de gradeCelsius suprafața lingoului este adesea acoperită cu crăpături. Dacă temperatura este mai mică decât cea indicată, atunci sticla va fi adesea strânsă. Astfel, s-a constatat că temperatura optimă pentru metoda de turnare continuă a oțelului ar fi de 1540-1560 grade Celsius. Pentru a menține acest indicator, temperatura de încălzire a cuptorului înainte de eliberare ar trebui să fie în intervalul 1630-1650 de grade.

Zonă secundară de răcire

În această secțiune, cea mai intensă și directă răcire a lingoului se realizează cu ajutorul apei provenite din pulverizare. Există un sistem special de role, nu de putere. Rotirea lor previne indoirea sau deformarea lingoului. Datorită răcirii intense în această zonă, pereții lingoului se vor adăuga rapid în grosime, iar cristalizarea se va răspândi în profunzime. Viteza de tragere a lingoului și gradul de răcire a acestuia trebuie alese astfel încât, în momentul în care lingoul intră în rolele de tragere, acesta să fie deja complet solid.

Care sunt beneficiile turnării continue

Deoarece această metodă de turnare a oțelului a înlocuit metoda de turnare în matrițe, merită comparată cu această metodă. În general, merită evidențiate următoarele avantaje: productivitate mai mare, costuri reduse și intensitate redusă a forței de muncă a procesului. Datorită formării constante a lingoului, cavitatea de contracție este transferată la coadă, spre deosebire de lingourile, unde fiecare lingou avea propria cavitate. Din această cauză, procentul de randament al metalului adecvat crește semnificativ. UNRS vă permite să obținețio piesă de prelucrat de diferite forme, de la un pătrat mic de 40x40 mm la un dreptunghi de 250x1000 mm. Utilizarea mașinilor de turnare continuă a făcut posibilă abandonarea completă a morilor de presărare. Acest lucru a redus semnificativ costul procesului de producție și, prin urmare, prețul de pe piață. În plus, procesul de prelucrare metalurgică a fost simplificat.

Defecte

În ciuda posibilității de mecanizare și automatizare ridicată a procesului, a unui procent mare de lingouri bune și a altor avantaje descrise mai sus, această metodă are și unele laturi negative. Dezavantajele oțelului de turnare continuă sunt următoarele.

În primul rând, nu există posibilitatea de a produce lingouri de configurație complexă. În al doilea rând, gama de lingouri și semifabricate este destul de limitată. Este destul de dificil să convertiți mașinile pentru a turna materii prime de altă marcă, ceea ce poate crește costul final al unui produs de altă marcă dacă este produs la aceeași fabrică. Unele clase de oțel, de exemplu, cele fierbinți, nu pot fi deloc făcute folosind această metodă.

Ultimul dezavantaj al metodei continue de turnare a oțelului este foarte semnificativ. Este o posibilă defecțiune a echipamentului. Eșecul UNRS va duce la pierderi uriașe de performanță. Cu cât durează mai mult repararea, cu atât vor crește mai multe pierderi.

Recomandat:

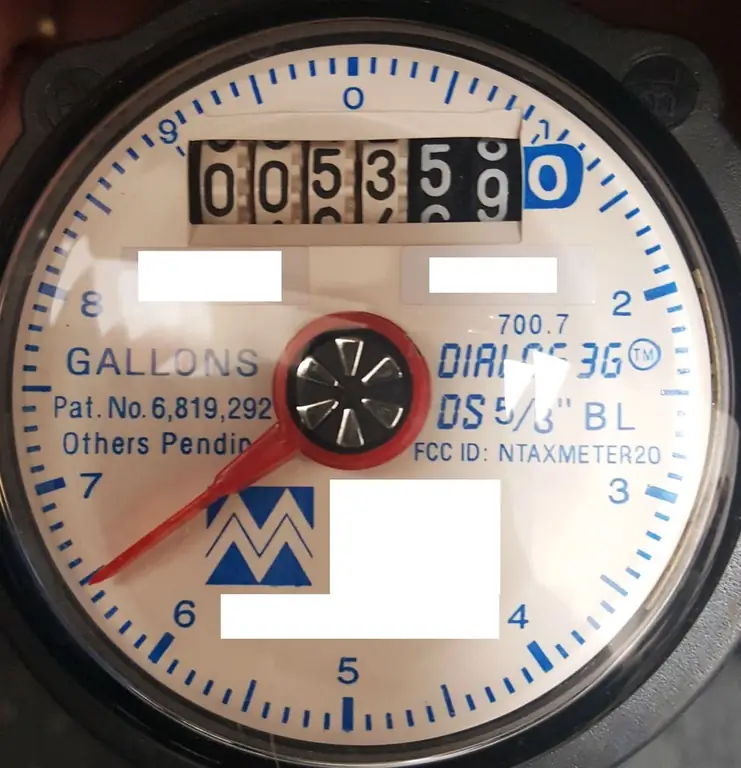

Perioada de valabilitate a contoarelor de apă: perioada de funcționare și funcționare, perioade de verificare, reguli de funcționare și timpul de utilizare a contoarelor de apă cal

Perioada de valabilitate a contoarelor de apă variază. Depinde de calitatea acesteia, de starea conductelor, de racordarea la apa rece sau calda, de producator. În medie, producătorii susțin aproximativ 8-10 ani de funcționare a dispozitivelor. În acest caz, proprietarul este obligat să efectueze verificarea acestora în termenele stabilite de lege. Vă vom spune mai multe despre acest lucru și despre câteva alte puncte în articol

Turnare în matriță de silicon: echipament. Turnare sub vid în forme de silicon

Pentru fabricarea unui număr mic de semifabricate din plastic, cel mai des este folosită turnarea sub vid în forme de silicon. Această metodă este destul de economică (realizarea unei matrițe metalice necesită mai mult timp și bani). În plus, matrițele din silicon sunt folosite în mod repetat, iar acest lucru reduce semnificativ costul de producție

Principiul de normalizare a oțelului

Există mai multe tipuri de tratament termic al metalelor. Toate acestea au ca scop restabilirea structurii rețelei de cristalizare și reducerea rezistenței secțiunilor individuale de produse după laminare sau turnare

Este necesar să tăiați frunzele inferioare de varză: toate avantajele și dezavantajele

Știind la timp dacă să tăiați frunzele inferioare ale varzei, puteți salva recolta acestor legume. Nu ascultați grădinarii autodidacți, este mai bine să țineți cont de opiniile profesioniștilor

Gravare cu laser pe plastic: tipuri de plastic, alegerea modelului, echipamentul laser necesar și tehnologia de modelare

Ce tipuri de plastic sunt folosite atunci când se aplică gravura cu laser. Modele potrivite pentru gravură și tipurile acestora. Cum să editați și să pregătiți fotografii pentru gravare cu laser. Echipamente necesare pentru lucru, principii de funcționare a acestuia