2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:24:00

Echipamentele moderne de producție au un design destul de complex. Mecanismele de frecare transmit mișcarea cu ajutorul forței de frecare. Acestea pot fi ambreiaje, cleme, distribuitoare și frâne.

Pentru ca echipamentul să fie durabil, să funcționeze fără timpi de nefuncționare, se propun cerințe speciale pentru materialele sale. Sunt în continuă creștere. La urma urmei, tehnologia și echipamentele sunt în mod constant îmbunătățite. Capacitățile lor, vitezele de funcționare, precum și sarcinile sunt în creștere. Prin urmare, în procesul de funcționare a acestora, se folosesc diverse materiale de frecare. Fiabilitatea și durabilitatea echipamentelor depind de calitatea acestora. În unele cazuri, siguranța și viața oamenilor depind de aceste elemente ale sistemului.

Caracteristici generale

Materialele de frecare sunt elemente integrante ale ansamblurilor și mecanismelor care au capacitatea de a absorbi energia mecanică și de a o disipa în mediu. În același timp, toate elementele structurale nu ar trebui să se uzeze rapid. Pentru a face acest lucru, materialele prezentate au anumite proprietăți.

Coeficientul de frecare al materialelor de frecarear trebui să fie stabil și în alt. Indicele de rezistență la uzură trebuie să îndeplinească și cerințele operaționale. Astfel de materiale au o rezistență bună la căldură și nu sunt supuse solicitărilor mecanice.

Pentru ca substanța care îndeplinește funcții de frecare să nu se lipească de suprafețele de lucru, aceasta este înzestrată cu suficiente calități adezive. Combinația acestor proprietăți asigură funcționarea normală a echipamentelor și sistemelor.

Proprietățile materialului

Materialele de frecare au un anumit set de proprietăți. Cele principale au fost enumerate mai sus. Acestea sunt calități de serviciu. Acestea determină caracteristicile de performanță ale fiecărei substanțe.

Dar toate caracteristicile de serviciu sunt determinate de un set de indicatori fizico-mecanici și termostatici. Acești parametri se modifică în timpul funcționării materialului. Dar valoarea limită a acestora este luată în considerare în procesul de alegere a unei substanțe de frecare.

Există o împărțire a proprietăților în indicatori statici, dinamici și experimentali. Primul grup de parametri include limita de compresie, rezistență, îndoire și întindere. Include, de asemenea, capacitatea termică, conductibilitatea termică și expansiunea liniară a materialului.

Indicatorii determinați în condiții dinamice includ stabilitatea termică, rezistența la căldură. Coeficientul de frecare, rezistența la uzură și stabilitatea sunt stabilite în mediul experimental.

Tipuri de materiale

Materialele de frecare ale sistemelor de frână și ambreiaj sunt cel mai adesea realizate pe bază de cupru sau fier. A doua grupăsubstanțele se utilizează în condiții de sarcină crescută, în special cu frecare uscată. Materialele de cupru sunt folosite pentru sarcini medii și ușoare. În plus, sunt potrivite atât pentru frecare uscată, cât și pentru utilizarea fluidelor lubrifiante.

În condițiile moderne de producție, materialele pe bază de cauciuc și rășină sunt utilizate pe scară largă. De asemenea, pot fi utilizate diverse materiale de umplutură din componente metalice și nemetalice.

Domeniul de aplicare

Există o clasificare a materialelor de frecare în funcție de domeniul lor de aplicare. Primul grup mare include dispozitivele de transmisie. Acestea sunt mecanisme cu încărcare medie și ușoară care funcționează fără lubrifiere.

În continuare sunt materialele de frecare ale sistemului de frânare, concepute pentru mecanisme medii și grele. Aceste unități nu sunt lubrifiate.

A treia grupă include substanțele utilizate în cuplajele unităților de rezistență medie și grea. Conțin ulei.

De asemenea, materialele de frânare care conțin lubrifiant lichid se disting ca un grup separat. Parametrii principali ai mecanismelor determină alegerea materialelor de frecare.

În ambreiaj, sarcina acționează asupra elementelor sistemului timp de aproximativ 1 s, iar în frână - până la 30 s. Acest indicator determină caracteristicile materialelor nodurilor.

Materiale metalice

După cum sa menționat mai sus, principalele materiale metalice de frecare ale sistemului de ambreiaj, frânele sunt fier șicupru. Oțelul și fonta sunt foarte populare astăzi.

Sunt aplicabile în diferite mecanisme. De exemplu, materialele de frecare pentru saboții de frână care conțin fontă sunt adesea folosite în sistemele feroviare. Nu se deformează, dar își pierde brusc calitățile de alunecare la temperaturi peste 400 °C.

Materiale nemetalice

Materialele de frecare pentru ambreiaje sau frâne sunt, de asemenea, fabricate din substanțe nemetalice. Sunt create în principal pe bază de azbest (rășina, cauciucul acționează ca lianți).

Coeficientul de frecare rămâne destul de ridicat până la o temperatură de 220 °C. Dacă liantul este rășină, materialul este foarte rezistent la uzură. Dar coeficientul lor de frecare este oarecum mai mic în comparație cu alte materiale similare. Un material plastic popular pe această bază este retinaxul. Conține rășină fenol-formaldehidă, azbest, barit și alte componente. Această substanță este aplicabilă pentru unități și mecanisme de frânare cu condiții severe de funcționare. Își păstrează calitățile chiar și atunci când este încălzit la 1000 °C. Prin urmare, retinax este aplicabil chiar și în sistemele de frânare a aeronavelor.

Materialele din azbest sunt realizate prin crearea țesăturii cu același nume. Este impregnat cu asf alt, cauciuc sau bachelit si presat la temperaturi ridicate. Fibrele scurte de azbest pot forma, de asemenea, căptușeli nețesute. Ei adaugă metal micașchii. Uneori se introduce în ele sârmă de alamă pentru a crește rezistența.

Materiale sinterizate

Există o altă varietate de componente ale sistemului prezentate. Acestea sunt materiale de frecare sinterizate ale sistemului de frânare. Că acesta este o varietate va deveni mai clar din modul în care sunt făcute. Cel mai adesea sunt fabricate pe bază de oțel. În procesul de sudare, alte componente care alcătuiesc compoziția sunt sinterizate cu acesta. Semifabricatele precomprimate constând din amestecuri de pulberi sunt supuse la încălzire la temperaturi ridicate.

Astfel de materiale sunt folosite cel mai des în ambreiajele și sistemele de frânare puternic încărcate. Performanța lor ridicată în timpul funcționării este determinată de două grupe de componente care alcătuiesc compoziția. Primele materiale oferă un coeficient bun de frecare și rezistență la uzură, în timp ce ultimele asigură stabilitate și un nivel suficient de aderență.

Materiale pe bază de oțel pentru frecare uscată

Alegerea materialului pentru diverse sisteme se bazează pe fezabilitatea economică și tehnică a fabricării și exploatării acestuia. Cu câteva decenii în urmă, materialele pe bază de fier, cum ar fi FMK-8, MKV-50A și SMK, erau la cerere. Materialele de frecare pentru plăcuțele de frână care funcționau în sistemele puternic încărcate au fost fabricate ulterior din FMK-11.

MKV-50A este un design mai nou. Este folosit la fabricarea de garnituri pentru frânele cu disc. Are un avantaj față de grupul PMK în ceea ce privește indicatorii de stabilitate,rezistență la uzură.

În producția modernă, materiale precum SMK au devenit mai răspândite. Au un conținut ridicat de mangan. Sunt incluse, de asemenea, carbura și nitrura de bor, bisulfura de molibden și carbura de siliciu.

Materiale pe bază de bronz pentru frecare uscată

Materialele pe bază de bronz de staniu s-au dovedit bine în sistemele de transmisie și frânare pentru diverse scopuri. Ele poartă mult mai puține piese de îmbinare din fier sau oțel decât materialele de frecare pe bază de fier.

Varietatea de materiale prezentată este folosită chiar și în industria aviației. Pentru condiții speciale de funcționare, staniul poate fi înlocuit cu substanțe precum titan, siliciu, vanadiu, arsen. Acest lucru previne formarea coroziunii intergranulare.

Materialele pe bază de bronz de staniu sunt utilizate pe scară largă în industria auto, precum și în fabricarea de mașini agricole. Aceștia rezistă la sarcini grele. Staniul 5-10% inclus în aliaj oferă rezistență sporită. Plumbul și grafitul acționează ca un lubrifiant solid, în timp ce dioxidul de siliciu sau siliciul măresc coeficientul de frecare.

Funcționare în condiții de lubrifiere lichidă

Materialele folosite în sistemele uscate au un dezavantaj semnificativ. Sunt supuse unei uzuri rapide. Când grăsimea intră în ele de la nodurile din apropiere, eficiența lor scade brusc. Prin urmare, recent, materialele concepute pentru a funcționa în uleiul lichid au devenit mai răspândite.

Un astfel de echipament pornește fără probleme, se caracterizează prin marenivelul de rezistență la uzură. Se răcește ușor și sigilează simplu.

În practica străină, volumele de producție ale unui astfel de produs precum materialul de frecare pe bază de azbest pentru frâne, ambreiaje și alte mecanisme au crescut recent. Este impregnat cu rasina. Formulat cu muluri de umplutură metalică în altă.

Materialele sinterizate pe bază de cupru sunt cele mai des folosite pentru mediu de lubrifiere. Componentele solide nemetalice sunt introduse în compoziție pentru a îmbunătăți caracteristicile de frecare.

Îmbunătățiți proprietăți

În primul rând, îmbunătățirea necesită rezistența la uzură, pe care o au materialele de frecare. De aceasta depinde fezabilitatea economică și operațională a componentelor prezentate. În acest caz, tehnologii dezvoltă modalități de a elimina încălzirea excesivă pe suprafețele de frecare. Pentru a face acest lucru, ele îmbunătățesc proprietățile materialului de frecare în sine, designul dispozitivului și, de asemenea, reglementează condițiile de funcționare.

Când materialele sunt utilizate în condiții de frecare uscată, se acordă o atenție deosebită rezistenței lor la căldură și rezistenței la oxidare. Astfel de substanțe sunt mai puțin susceptibile la uzura de tip abraziv. Dar pentru sistemele lubrifiate, rezistența la căldură nu este atât de importantă. Prin urmare, se acordă mai multă atenție puterii lor.

De asemenea, atunci când îmbunătățesc calitatea materialelor de frecare, tehnologii acordă atenție gradului lor de oxidare. Cu cât este mai mic, cu atât componentele mecanismelor sunt mai durabile. O altă direcție este reducerea porozității materialului.

Modernproducția ar trebui să îmbunătățească materialele suplimentare utilizate în procesul de fabricație a diferitelor dispozitive mobile de transmisie. Acest lucru va îndeplini cerințele tot mai mari ale consumatorilor și de performanță pentru materialele de frecare.

Recomandat:

Nume pentru o florărie: reguli de bază și sfaturi pentru alegere

Florile sunt foarte populare pe tot parcursul anului. Ziua de naștere, Anul Nou, Ziua Mamei, Ziua Internațională a Femeii și la orice altă dată, chiar așa, vreau să ofer frumoasei jumătăți a umanității un buchet de trandafiri frumoși. Prin urmare, mulți oameni își deschid saloanele. Una dintre cele mai mari probleme este alegerea unui nume pentru o florărie. Acest articol este scris pentru a ajuta orice proprietar să vină cu un slogan unic sau să aleagă opțiunea potrivită dintre cele propuse

LCD „Ivakino-Pokrovskoye”: adresa, apartamente de la dezvoltatori, alegere, aspect, politica de prețuri, recenzii ale clienților și clienților

LCD „Ivakino-Pokrovskoye” - un sfert de clădiri noi ridicate în regiunea Moscovei pe teritoriul orașului Khimki. Microdistrictul în care au apărut clădiri noi se numește Klyazma-Starbeevo. Aici sunt case joase din cărămidă monolit. Apartamentele sunt puține, dar toate sunt suprafețe mari, situate în clădiri mici. Mulți cumpărători sunt atrași de costul unui metru pătrat, care începe de la 58 de mii de ruble pe „pătrat”. Se vinde in prezent pe piata primara

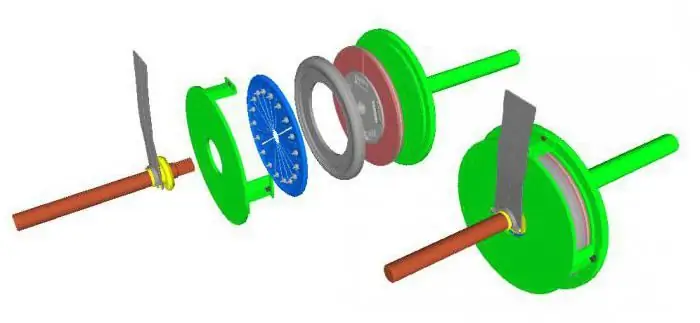

Ambreiaj cu frecare: principiu de funcționare, desen

Ambreiajele de tip cu frecare sunt folosite în mecanismele de ambreiaj. Dispozitivele diferă în parametri, precum și în design. Există multe tipuri de ambreiaje cu frecare

Rosturi de frecare pe șuruburi de în altă rezistență

Rosturi de frecare pe șuruburi de în altă rezistență: caracteristici de proiectare, cerințe de fabricație și asamblare. Metode de obținere a rugozității necesare suprafețelor de împerechere. Calculul parametrilor principali ai conexiunii. Control de calitate

Coroziunea prin frecare: cauze și prevenire

Ce este coroziunea provocată. Descrierea generală a procesului și a caracteristicilor acestuia în comparație cu alte tipuri de uzură. Cauzele distrugerii metalelor. Nodurile structurale în care se observă acest fenomen. Metode de control al coroziunii prin frecare