2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-06-01 07:15:05

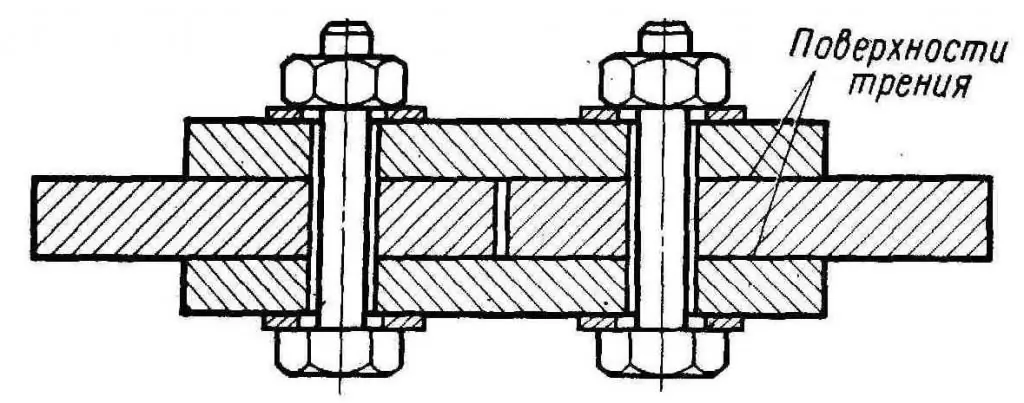

Rosturile de frecare au o capacitate portantă mare și necesită mai puțină muncă decât îmbinările sudate. Datorită acestui fapt, ele sunt utilizate pe scară largă în producția de structuri metalice de construcție. Obținerea forțelor de frecare necesare în îmbinare se realizează în diferite moduri - sablare abrazivă și tratament cu flacără, precum și utilizarea compozițiilor adezive.

Descriere și aplicație

În inginerie mecanică, există 2 tipuri de îmbinări cu șuruburi în funcție de natura transferului de forță în ele:

- Rezistent la forfecare. Cel mai adesea, acestea sunt proiectate pe șuruburi cu precizie grosieră, normală și crescută (rareori de mare rezistență). Forța de strângere nu este controlată. Calculele iau în considerare tensiunile interne de tracțiune, compresiune și forfecare, dar nu iau în considerare forțele de frecare.

- Frecare (rezistent la forfecare). Forța exterioară este contracarată de forțele de frecare care apar în planurile de contact ale pieselor de îmbinat. Frecarea se datorează preîncărcării șuruburilor de fixare, care ar trebui să fie maximă. Prin urmare, în astfel de îmbinări, feronerie de în altă rezistență cu termicăprocesare.

Ultimul tip este împărțit în 2 subcategorii: îmbinări de frecare și frecare-forfecare, în care o parte a forțelor este transmisă prin frecare, iar ceal altă prin strivire.

Dezavantajul acestor conexiuni este costul ridicat al elementelor de fixare. Pe de altă parte, utilizarea îmbinărilor de frecare pe șuruburi de în altă rezistență îmbunătățește fiabilitatea și reduce numărul de suduri pe teren. În consecință, complexitatea ansamblului este redusă de aproape 3 ori. Acest tip de conexiune este utilizat în construcția de clădiri industriale, în construcția de poduri, macarale și alte structuri cu zăbrele care suferă vibrații sau sarcini dinamice.

Directii promitatoare in dezvoltarea acestei solutii constructive sunt folosirea straturilor de conservare demontabile si folosirea tehnologiei de fabricatie "bloc", atunci cand asamblarea si vopsirea unitatilor marite se realizeaza la uzina, si numai cea finala. instalarea se face la șantier.

Factor de rugozitate

Rugozitatea necesară a suprafeței, care furnizează forța de frecare calculată, este obținută prin tratarea abrazivă cu flacără a suprafețelor de îmbinare sau prin utilizarea unor acoperiri speciale. Coeficientul de frecare pentru calcule este luat din tabelul de mai jos.

| Tip de procesare | Coeficient de frecare |

| Fără conservare | |

| Periaj | 0, 35 |

| Shot sablare | 0, 38 |

| Tăiați flacără | 0, 42 |

| Shot- sau sablare | 0, 58 |

| Sablare, curățarea ambelor părți, încălzirea flăcării până la 300°C în jurul orificiilor pentru șuruburi. Zona de tratament termic - nu mai puțin de dimensiunea mașinii de spălat | 0, 61 |

| Cu conservarea ulterioară | |

| Primul detaliu - sablare sau sablare, conservare cu lipici. A doua parte de împerechere - periată, fără altă conservare | 0, 5 |

Tipul de prelucrare trebuie indicat pe desene. Suprafețele de îmbinare sunt complet lipsite de gheață, zăpadă, ulei, depuneri, rugină și alți contaminanți înainte de asamblarea șuruburilor.

Sablare

Următoarele cerințe se aplică pentru curățarea structurilor metalice cu rosturi de frecare folosind tehnologia de sablare:

- rugozitatea suprafeței pregătite - nu mai mult de Ra 6, 3;

- eliminarea completă a oxizilor și a ruginii (gradul 2 de purificare conform GOST 9.402-2004);

- grad de degresare a suprafeței - primul (timp de rupere a peliculei de apă - mai mult de 1 minut, fără pete de ulei pe hârtie de filtru);

- curățarea prealabilă a aerului comprimat care intră în sablare de ulei și umiditate (aceasta este controlată de cel puțin 1 dată pe schimb);uscarea nisipului de cuarț până la un conținut de umiditate de cel mult 2%.

După sablare, praful trebuie îndepărtat de pe suprafețe suflând aer sau ștergând cu o cârpă curată.

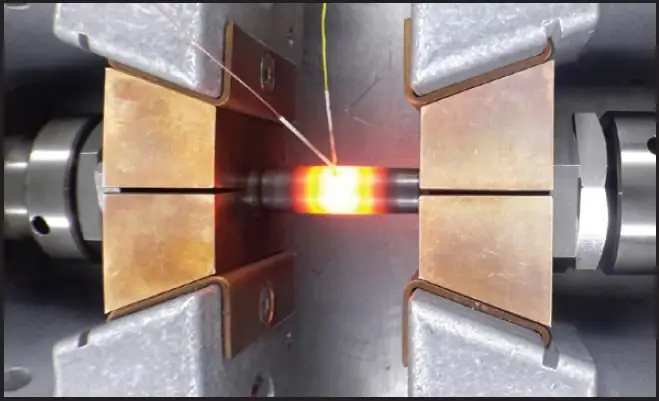

Tratament cu flacără

Flacăra de oxiacetilenă este utilizată la curățarea pieselor cu o pistoletă cu gaz. Produsele de ardere (oxizii) sunt ulterior îndepărtate cu perii de sârmă. În acest caz, nu puteți aduce metalul la o strălucire. Curățarea cu flacără poate fi utilizată numai pentru piesele cu grosimea de cel puțin 5 mm, pentru a evita deformarea termică a acestora. Procesarea se realizează în următoarele moduri:

- presiune oxigen - 0,6 MPa, acetilenă în cilindri - 0,05 MPa;

- alimentare cu oxigen - maxim (miezul flăcării ar trebui să iasă de pe duza încălzitorului, dar să nu se stingă);

- viteza de deplasare a lanternei - 1 m/min (pentru structuri metalice cu pereți subțiri 5-10 mm - 1,5-2 m/min);

- următoarea trecere ar trebui să se suprapună pe cea anterioară cu 15-20 mm;

- unghi lanternei de până la 45°.

În această operațiune tehnologică se folosesc arzătoare speciale cu flacără mare.

Shot și curățare perie

Inainte de prelucrare cu perii metalice (periere), vopseaua se indeparteaza de pe suprafete cu solventi sau prin metoda cu flacara de gaz. Este imposibil să curățați piesele până la un luciu metalic, deoarece acest lucru împiedică formarea coeficientului de frecare adecvat. Lucrarea se efectuează cu ajutorul unui mecanizat pneumatic sau electricinstrument. Praful rămas este îndepărtat prin suflare cu aer sau cu o perie de păr.

Pentru sablare se folosește oțel sau fontă ciobită (tocată) cu o fracțiune de 0,8-1,2 mm. Mașinile de sablare folosesc împușcături de fontă.

Acoperiri

Pentru a crește forțele de frecare în flanșe și îmbinările de frecare, se folosesc și substanțe adezive - cleiuri. Ca acoperire de frecare se folosesc compoziții, a căror componentă principală este rășina epoxidică, iar cele suplimentare sunt un întăritor, solvent, accelerator sau izopropanol.

Lucrările de asamblare se efectuează în următoarea ordine:

- Elementele structurale de dimensiuni mari sunt curățate prin una dintre metodele descrise mai sus, cu excepția gazului cu flacără, și, de asemenea, degresate. Intervalul de timp dintre curățare și lipire nu trebuie să depășească 0,5 zile. Depozitarea în același timp se realizează în condiții de umiditate nu mai mare de 80%.

- Adezivul se prepară imediat înainte de utilizare.

- Compoziția adezivă se aplică pe suprafața elementelor mai mici și se umple cu pulbere de carbură de siliciu de 2 mm grosime, rulând cu o rolă metalică. Este permisă lipirea ambelor părți de contact cu lipici. În 1-2 ore, lipiciul proaspăt preparat ar trebui să fie complet consumat.

- Îndepărtați excesul de pulbere rotind piesa și făcând câteva atingeri.

- Păstrați timpul până când epoxidul este complet întărit.

- Rotul de frecare este asamblat pe șuruburi de în altă rezistență.

Calitate hardware

Elementele de fixare pentru îmbinările de frecare trebuie să fie însoțite de un certificat de calitate. Șuruburile, șaibe și piulițele sunt pregătite după cum urmează:

- curățarea grăsimii de conservare într-o soluție alcalină (expunerea într-un recipient timp de 15-20 de minute);

- uscare, suflare cu aer comprimat;

- filetare cu chei sau pe strung;

- ungere cu ulei mineral;

- set complet de șuruburi cu piulițe pereche care au fost folosite în timpul rulării;

- depozitare până la lucrările de asamblare (nu mai mult de 10 zile).

Calcul conexiunii de frecare

Cei mai importanți parametri de conectare de acest tip sunt:

- coeficient de frecare Μ pe suprafețele de contact, determinat din tabelul de mai sus, în funcție de tipul de prelucrare;

- raport cuplul bolțului;

- forța de strângere a șuruburilor;

- cuplu necesar pentru a obține valoarea necesară a indicatorului anterior.

Valoarea cuplului calculată este găsită prin formula:

M=K∙N∙dnom, unde K este factorul de cuplu determinat conform GOST 22356-77;

N - forța de tensionare a șuruburilor, kN;

dnom - diametrul său nominal, mm.

Valoarea lui N este determinată de formula:

N=σr∙Sn∙ k,

unde σr este rezistența la rupere a materialului șurubului, N/mm2;

Sn - zona secțiunii transversale a șuruburilor,net, mm2;

k - coeficientul condițiilor de lucru (pentru structurile din oțel și podurile rutiere este egal cu 1).

Forța generată într-un contact cu șurub este găsită prin formula:

N1=N∙Μ/ɣ, unde ɣ este coeficientul de fiabilitate, selectat în funcție de numărul de șuruburi din conexiune.

Numărul minim necesar de șuruburi de în altă rezistență este determinat după cum urmează:

n=P/(k∙N1∙s), unde P este sarcina longitudinală care acționează, kN;

s - numărul de contacte din conexiune.

Asamblare

Regulile pentru realizarea unei conexiuni prin frecare trebuie să respecte următoarele cerințe tehnice:

- Înainte de asamblare, este necesar să se pregătească suprafața folosind una dintre metodele de mai sus (conform documentației proiectului), să se îndepărteze denivelările și bavurile care împiedică piesele să se potrivească perfect.

- În timpul transportului și depozitării intermediare a pieselor, trebuie exclusă lubrifierea sau contaminarea suprafețelor pregătite. Dacă acest lucru nu poate fi evitat, atunci este necesară o a doua procedură de curățare.

- La prima etapă a asamblarii, piesele sunt aliniate cu orificiile folosind dopuri de montare.

- Instalați șuruburi cu șaibe (nu mai mult de unul sub capul șurubului și a piuliței), strângeți-le cu piulițe cu 50-90% din forța calculată și verificați strângerea conexiunii.

- Reglați cuplul de strângere calculat cu cheile dinamometrice.

- Aplicați chit sau grund amestecat cuciment, argilă albă, cretă. Acest lucru se face pentru a etanșa conexiunea împotriva umezelii.

Verificarea calității

Controlul calității se efectuează în toate etapele de pregătire și asamblare. Rezultatele verificărilor interoperaționale sunt înregistrate în jurnalul de fabricație a conexiunii de teren.

Complexul de astfel de lucrări include următoarele operații:

- controlul de calitate al materiilor prime, componentelor, produselor achiziționate;

- verificarea stării sculei, cheile dinamometrice pentru tare;

- controlul curățării suprafețelor și al pregătirii feroneriei;

- Verificarea densității strângerii îmbinărilor (folosind sonde);

- control selectiv al cuplului de strângere;

- controlul presiunii;

- probe de testare (așa cum este solicitat de clientul lucrărilor civile).

Recomandat:

Rezistența la căldură și rezistența la căldură sunt caracteristici importante ale oțelurilor

Oțelurile structurale obișnuite, atunci când sunt încălzite, își schimbă brusc proprietățile mecanice și fizice, încep să se oxideze activ și să formeze depuneri, ceea ce este complet inacceptabil și creează o amenințare de defectare a întregului ansamblu și, posibil, un accident grav. Pentru a lucra la temperaturi ridicate, inginerii de materiale, cu ajutorul metalurgiștilor, au creat o serie de oțeluri și aliaje speciale. Acest articol oferă o scurtă descriere a acestora

Cum se fac șuruburile autofiletante în fabrică: tehnologii și echipamente. Mașină pentru producția de șuruburi autofiletante

Cum sunt fabricate șuruburile autofiletante din fabrică? Răspunsul la această întrebare este o tehnologie destul de simplă. La întreprinderi, semifabricatele cu pălării sunt fabricate mai întâi din sârmă de oțel. În plus, firele sunt tăiate pe astfel de semifabricate

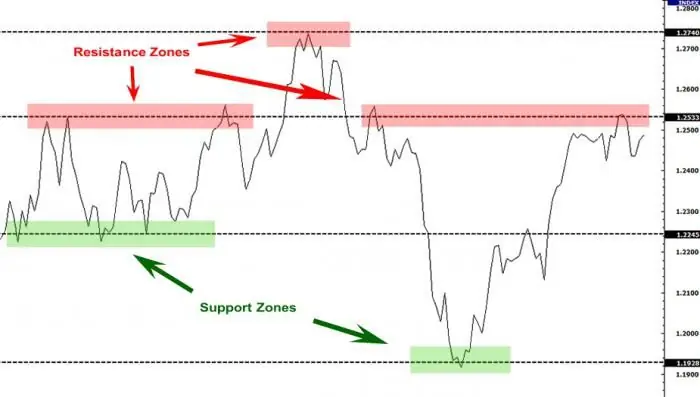

Suport și nivel de rezistență. Cum să tranzacționați corect nivelurile de suport și rezistență?

Nivelurile de suport și rezistență sunt conceptele dominante ale analizei tehnice a pieței valutare. Pe baza acestora, au fost dezvoltate un număr mare de strategii de tranzacționare, în ciuda faptului că liniile aparțin categoriei instrumentelor inexacte

Ce sunt șuruburile de în altă rezistență?

Există mai multe clasificări ale feroneriei cu șuruburi, dar în ceea ce privește fiabilitatea fixării, cea mai semnificativă împărțire în funcție de gradul de rezistență la stres fizic. Stabilitatea funcțională și durabilitatea structurii țintă depind de această proprietate. Cele mai atractive în acest sens sunt șuruburile de în altă rezistență utilizate în autovehicule, unități industriale și structuri critice de clădiri

Duraluminul este un aliaj de în altă rezistență pe bază de aluminiu cu adaosuri de cupru, magneziu și mangan: proprietăți, producție și aplicare

Ce este duraluminiul? Care sunt caracteristicile aliajului de duraluminiu? Indicatori tehnici și de calitate ai aliajului. O varietate de produse din acest metal și domeniul lor