2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:23:56

Datorită ușurinței, ductilității și rezistenței la coroziune, aluminiul a devenit un material indispensabil în multe industrii. Aluminiul de aviație este un grup de aliaje caracterizat printr-o rezistență crescută cu includerea de magneziu, siliciu, cupru și mangan. O rezistență suplimentară este oferită aliajului cu ajutorul așa-numitului. „efect de îmbătrânire” - o metodă specială de întărire sub influența unui mediu atmosferic agresiv pentru o lungă perioadă de timp. Aliajul a fost inventat la începutul secolului al XX-lea, numit duraluminiu, cunoscut acum și ca „avial”.

Definiție. Excursie istorică

Începutul istoriei aliajelor de aluminiu pentru aviație este considerat a fi 1909. Inginerul metalurgic german Alfred Wilm a stabilit experimental că, dacă un aliaj de aluminiu cu un ușor adaos de cupru, mangan și magneziu după stingere la o temperatură de 500 ° C și răcire rapidă este menținut la o temperatură de 20-25 de grade timp de 4-5 zile, devine treptat din ce în ce mai dur și mai puternic, fără a pierde ductilitate. Procedura a fost numită „îmbătrânire” sau „maturizare”. În procesul unei astfel de întăriri, atomii de cupru se umplumulte zone minuscule la limitele cerealelor. Diametrul atomului de cupru este mai mic decât cel al aluminiului, prin urmare, apare o solicitare de compresiune, în urma căreia rezistența materialului crește.

Pentru prima dată, aliajul a fost stăpânit la fabricile germane Dürener Metallwerken și a primit marca Dural, de unde și denumirea de „duralumin”. Ulterior, metalurgiștii americani R. Archer și V. Jafris au îmbunătățit compoziția prin modificarea procentului, în principal de magneziu. Noul aliaj a fost numit 2024, care este folosit pe scară largă în diverse modificări chiar și acum, iar întreaga familie de aliaje se numește Avial. Acest aliaj a primit denumirea de „aluminiu de aviație” aproape imediat după descoperire, deoarece a înlocuit complet lemnul și metalul în structurile aeronavelor.

Tipuri și caracteristici principale

Există trei grupuri principale:

- Familiile aluminiu-mangan (Al-Mn) și aluminiu-magneziu (Al-Mg). Caracteristica principală este rezistența ridicată la coroziune, abia inferioară aluminiului pur. Astfel de aliaje se pretează bine la lipire și sudură, dar sunt prost tăiate. Nu este întărit prin tratament termic.

- Aliaje rezistente la coroziune ale sistemului aluminiu-magneziu-siliciu (Al-Mg-Si). Se întăresc prin tratament termic, și anume, întărire la o temperatură de 520 ° C, urmată de răcire rapidă cu apă și îmbătrânire naturală timp de aproximativ 10 zile. O caracteristică distinctivă a acestui grup de materiale este rezistența lor ridicată la coroziune în timpul funcționării în condiții normale și sub stres.

- Aliajele structurale aluminiu-cupru-magneziu (Al-Cu-Mg). Baza lor este aluminiu aliat cu cupru, mangan și magneziu. Prin modificarea proporțiilor elementelor de aliere se obține aluminiu de calitate aeronautică, ale cărui caracteristici pot diferi.

Materialele din ultimul grup au proprietăți mecanice bune, dar sunt foarte susceptibile la coroziune decât prima și a doua familie de aliaje. Gradul de susceptibilitate la coroziune depinde de tipul de tratament al suprafeței, care mai trebuie protejat prin vopsea sau anodizare. Rezistența la coroziune este parțial crescută prin introducerea manganului în compoziția aliajului.

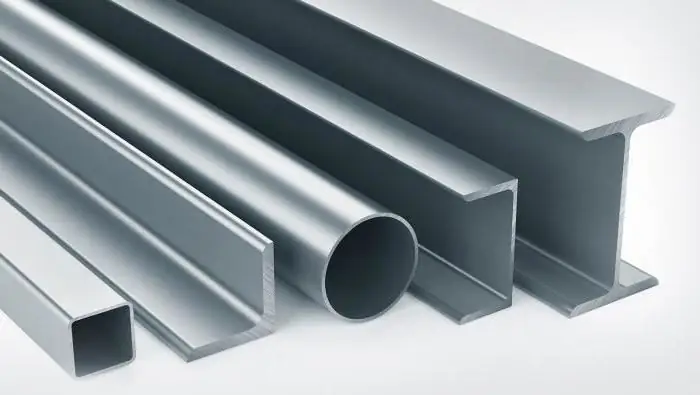

Pe lângă cele trei tipuri principale de aliaje, există și aliaje de forjare, rezistente la căldură, structurale de în altă rezistență și alte aliaje care au proprietățile necesare unei anumite aplicații.

Marcarea aliajelor de aviație

În standardele internaționale, prima cifră a marcajului de aluminiu de aviație indică principalele elemente de aliere ale aliajului:

- 1000 - aluminiu pur.

- 2000 - duralumini, aliaje aliate cu cupru. Într-o anumită perioadă - cel mai comun aliaj aerospațial. Înlocuit din ce în ce mai mult cu aliaje din seria 7000 datorită susceptibilității mari la fisurarea coroziunii prin tensiuni.

- 3000 - element de aliere - mangan.

- 4000 - element de aliere - siliciu. Aliajele sunt cunoscute și ca silumini.

- 5000 - element de aliere - magneziu.

- 6000 sunt cele mai ductile aliaje. Elementele de aliere sunt magneziu și siliciu. Poate fi întărit la căldură pentru a crește rezistența, dar astaparametrul este inferior serilor 2000 și 7000.

- 7000 - aliaje întărite termic, cel mai durabil aluminiu de aviație. Principalele elemente de aliere sunt zincul și magneziul.

A doua cifră a marcajului este numărul de serie al modificării aliajului de aluminiu după cea originală - numărul „0”. Ultimele două cifre sunt numărul aliajului în sine, informații despre puritatea acestuia prin impurități. Dacă aliajul este experimentat, se adaugă un al cincilea „X” la marcaj.

Astăzi, cele mai comune clase de aluminiu de aviație: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Caracteristicile distinctive ale acestor aliaje sunt: ușurință, ductilitate, rezistență bună la frecare,, coroziune și sarcini mari. În industria aeronautică, cele mai utilizate aliaje sunt aluminiul pentru aeronave 6061 și 7075.

Compoziție

Principalele elemente de aliere ale aluminiului de aviație sunt: cuprul, magneziul, siliciul, manganul, zincul. Procentul acestor elemente în greutate în aliaj este determinat de caracteristici precum rezistența, flexibilitatea, rezistența la solicitarea mecanică etc. Baza aliajului este aluminiu, elementele principale de aliere sunt cuprul (2,2-5,2% în greutate), magneziu (0,2-2,7%) și mangan (0,2-1%).

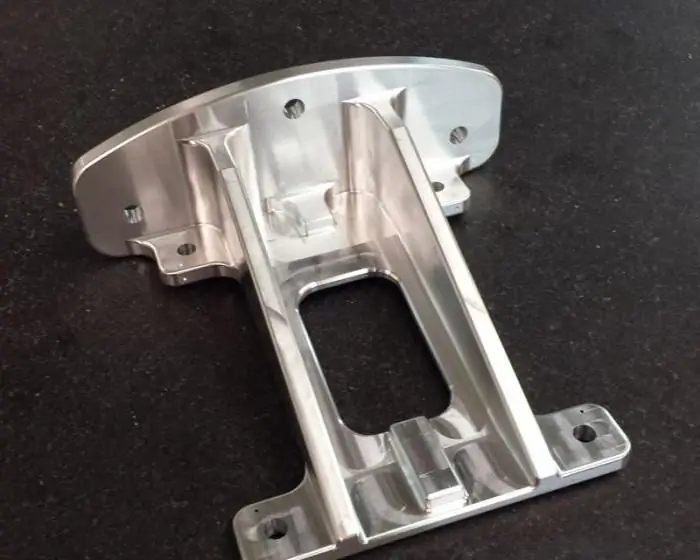

O familie de aliaje de aviație de aluminiu cu siliciu (4-13% din greutate) cu un conținut mic de alte elemente de aliere - cupru, mangan, magneziu, zinc, titan, beriliu. Folosit pentru a face piese complexe, cunoscute și sub numele de silumin sau aliaj de aluminiu turnat. familia de aliaje aluminiu-magneziu(1-13% masa) cu alte elemente au o ductilitate ridicată și rezistență la coroziune.

Rolul cuprului în aluminiul pentru avioane

Prezența cuprului în compoziția aliajului de aviație contribuie la întărirea acestuia, dar în același timp are un efect negativ asupra rezistenței sale la coroziune. Renunțând la granițele granulelor în timpul procesului de călire, cuprul face ca aliajul să fie susceptibil la stropire, coroziune prin efort și coroziune intergranulară. Zonele bogate în cupru sunt mai catodice galvanic decât matricea de aluminiu din jur și, prin urmare, sunt mai vulnerabile la coroziunea galvanică. O creștere a conținutului de cupru în masa aliajului cu până la 12% crește proprietățile de rezistență datorită întăririi dispersiei în timpul îmbătrânirii. Cu un conținut de cupru de peste 12%, aliajul devine casant.

Domenii de aplicare

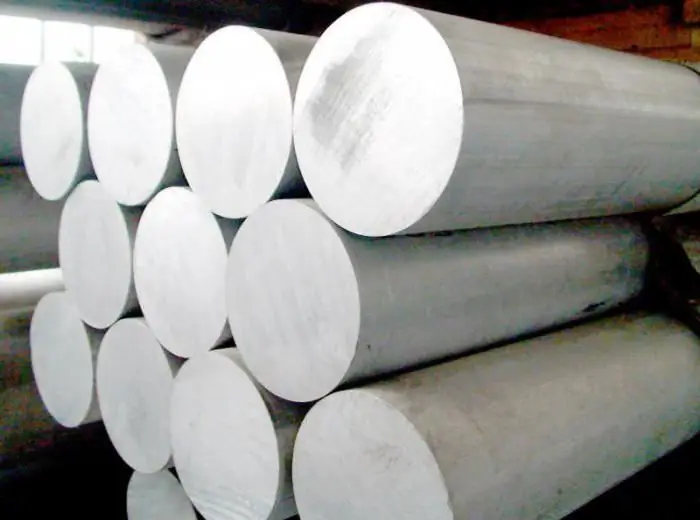

Aliajele de aluminiu sunt cele mai căutate metale de vânzare. Greutatea redusă a aluminiului de calitate pentru aeronave și rezistența sa fac din acest aliaj o alegere bună pentru multe industrii, de la avioane la articole de uz casnic (telefoane mobile, căști, lanterne). Aliajele de aluminiu sunt folosite în construcții navale, auto, construcții, transport feroviar și industria nucleară.

Aliajele cu conținut moderat de cupru sunt solicitate pe scară largă (2014, 2024 etc.). Profilele realizate din aceste aliaje au rezistență ridicată la coroziune, prelucrabilitate bună și sudabilitate la puncte. Sunt folosite pentru realizarea structurilor critice pentru avioane, vehicule grele, echipamente militare.

Funcții de conectare din aluminiu de calitate aeronautică

Sudarea aliajelor de aviație se realizează exclusiv într-un mediu protector de gaze inerte. Gazele preferate sunt: heliu, argon sau un amestec al acestora. Heliul are o conductivitate termică mai mare. Acest lucru determină indicatori de temperatură mai favorabili ai mediului de sudare, ceea ce face posibilă conectarea destul de confortabilă a elementelor structurale cu pereți groși. Utilizarea unui amestec de gaze protectoare contribuie la o îndepărtare mai completă a gazelor. În acest caz, probabilitatea formării porilor în sudură este redusă semnificativ.

Aplicații pentru aeronave

Aliajele de aluminiu pentru aviație au fost inițial create special pentru construcția de echipamente de aviație. Din ele sunt realizate caroserii aeronavelor, piesele de motor, șasiul, rezervoarele de combustibil, elementele de fixare etc. În interiorul cabinei sunt folosite piese din aluminiu pentru aviație.

Aliajele de aluminiu din seria 2xxx sunt folosite pentru producerea pieselor expuse la temperaturi ridicate. Părțile unităților ușor încărcate, sistemele de combustibil, hidraulice și ulei sunt fabricate din aliaje 3xxx, 5xxx și 6xxx. Aliajul 7075 a primit cea mai largă aplicație în industria aeronautică, din ele sunt realizate elemente pentru funcționare sub sarcini semnificative, temperaturi scăzute cu rezistență ridicată la coroziune. Baza aliajului este aluminiul, iar principalele elemente de aliere sunt magneziul, zincul și cuprul. Profilurile de putere ale structurilor aeronavei, elementele de piele sunt realizate din acesta.

Recomandat:

Bandă autoadezivă din aluminiu: proprietăți, tipuri, caracteristici

Banda autoadezivă din aluminiu este un material universal în scopuri tehnice, care este utilizat atât în viața de zi cu zi, cât și în construcții

Cablu din aluminiu: descriere, tipuri, caracteristici

În prezent, oamenii folosesc foarte activ firele, cablurile etc. Scopul principal al acestor elemente a devenit transmiterea energiei electrice. În viața de zi cu zi, cablurile de aluminiu sunt cel mai comun tip de oțel

Piloți de aviație civilă: pregătire, caracteristici profesionale și responsabilități

Piloții de aviație civilă sunt specialiști care s-au dedicat în totalitate vieții pe cer. Aceștia sunt oameni neînfricați care au provocat soarta și au trecut prin multe încercări. Prin urmare, toți cei care visează la o astfel de profesie ar trebui să fie conștienți de faptul că drumul său de viață va deveni la fel de dificil și spinos

Benzină pentru aviație: caracteristici

Care este diferența dintre benzina pentru aviație și automobile? Mărci de benzină utilizate în aviație. Specificații, producția de combustibil pentru avioane

Uzina de aviație Novosibirsk im. V.P. Chkalova - prezentare generală, caracteristici și istorie

V.P. Chkalova este mândria industriei aviatice a Federației Ruse. Avioanele fabricii au arătat lumii întregi că Rusia este o țară care dezvoltă cu succes cea mai complexă producție de echipamente de aviație