2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Modificat ultima dată: 2025-06-01 07:15:05

Fonta este un aliaj fier-carbon dur, rezistent la coroziune, dar fragil, cu un conținut de carbon C cuprins între 2,14 și 6,67%. În ciuda prezenței deficiențelor caracteristice, are o varietate de tipuri, proprietăți, aplicații. Fonta ductilă este utilizată pe scară largă.

Istorie

Acest material este cunoscut încă din secolul al IV-lea î. Hr. e. Rădăcinile sale chinezești sunt în secolul VI. î. Hr e. În Europa, prima mențiune a producției industriale a aliajului datează din secolul al XIV-lea, iar în Rusia - din secolul al XVI-lea. Dar tehnologia de producere a fierului ductil a fost brevetată în Rusia în secolul al XIX-lea. Dezvoltat ulterior de A. D. Annosov.

Deoarece fontele cenușii sunt limitate în utilizare din cauza proprietăților mecanice scăzute, iar oțelurile sunt scumpe și au duritate și durabilitate scăzute, s-a pus problema creării unui metal fiabil, durabil, dur, având în același timp rezistență sporită. și o anumită plasticitate.

Forjarea fontei nu este posibilă, dar datorită caracteristicilor sale ductile, se pretează la unele tipuri de tratament sub presiune (de exemplu, ștanțare).

Producție

Cea principală -topirea în furnalele în alte.

Materia primă pentru prelucrarea furnalului:

- Lot - minereu de fier care conține metal sub formă de oxizi de fer.

- Combustibil - cocs și gaze naturale.

- Oxigen - injectat prin lănci speciale.

- Fluxurile sunt formațiuni chimice bazate pe mangan și (sau) siliciu.

Etape ale furnalului:

- Recuperarea fierului pur prin reacții chimice ale minereului de fier cu oxigenul furnizat prin lănci.

- Arderea cocsului și formarea de oxizi de carbon.

- Carburizarea fierului pur în reacții cu CO și CO2.

- Saturația Fe3C cu mangan și siliciu, în funcție de proprietățile de ieșire necesare.

- Drenarea metalului finit în matrițe prin orificii din fontă; evacuarea zgurii prin orificiile de zgură.

La sfârșitul ciclului de lucru, furnalele primesc fontă, zgură și gaze de furnal.

Produse metalice pentru furnalul în alt

În funcție de viteza de răcire, microstructură, saturația cu carbon și aditivi, se pot obține mai multe tipuri de fontă:

- Achiziționat (alb): carbon lipit, cementită primară. Sunt folosite ca materii prime pentru topirea altor aliaje fier-carbon, prelucrare. Până la 80% din toate aliajele de furnal produse.

- Tuntorie (gri): carbon sub formă de grafit complet sau parțial liber, și anume plăcile acestuia. Folosit pentru producția de părți ale corpului cu responsabilitate redusă. Până la 19% din piesele turnate în furnal produse.

- Special: bogat în feroaliaje. 1-2% din tipul de producție considerat.

Fonta ductilă se obține prin tratarea termică a fontei.

Teoria structurilor fier-carbon

Carbonul cu ferum poate forma mai multe tipuri diferite de aliaje în funcție de tipul rețelei cristaline, care este afișat în opțiunea de microstructură.

- Pătrunderea soluției solide în α-fier - ferită.

- Pătrunderea soluției solide în γ-fier - austenită.

- Formarea chimică Fe3C (stare legată) - cementită. Primarul este format prin răcirea rapidă dintr-o topitură lichidă. Secundar - scadere mai lenta a temperaturii, de la austenita. Terțiar - răcire treptată, din ferită.

- Amestec mecanic de boabe de ferită și cementită - perlit.

- Amestec mecanic de boabe de perlit sau austenita si cementita - ledeburit.

Fontele au o microstructură specială. Grafitul poate fi într-o formă legată și poate forma structurile de mai sus sau poate fi într-o stare liberă sub formă de diferite incluziuni. Proprietățile sunt afectate atât de boabele principale, cât și de aceste formațiuni. Fracțiile de grafit din metal sunt plăci, fulgi sau bile.

Forma lamelară este caracteristică aliajelor gri fier-carbon. Le face fragile și nesigure.

Incluziunile sub formă de fulgi au fonte maleabile, care au un efect pozitiv asupra performanței lor mecanice.

Structura sferică a grafitului este și mai multîmbunătățește calitatea metalului, afectând creșterea durității, fiabilității, expunerea la sarcini semnificative. Fonta de în altă rezistență are aceste caracteristici. Fonta maleabilă își determină proprietățile prin baze feritice sau perlitice cu prezența incluziunilor de grafit fulgizi.

Producerea de fontă ductilă feritică

Se produce dintr-un aliaj hipoeutectoid de porc alb cu conținut scăzut de carbon prin recoacere lingouri cu un conținut de carbon de 2,4-2,8% și prezența aditivilor corespunzători acestora (Mn, Si, S, P). Grosimea pereților pieselor recoapte nu trebuie să depășească 5 cm. Pentru piese turnate de grosime semnificativă, grafitul are formă de plăci și nu sunt atinse proprietățile dorite.

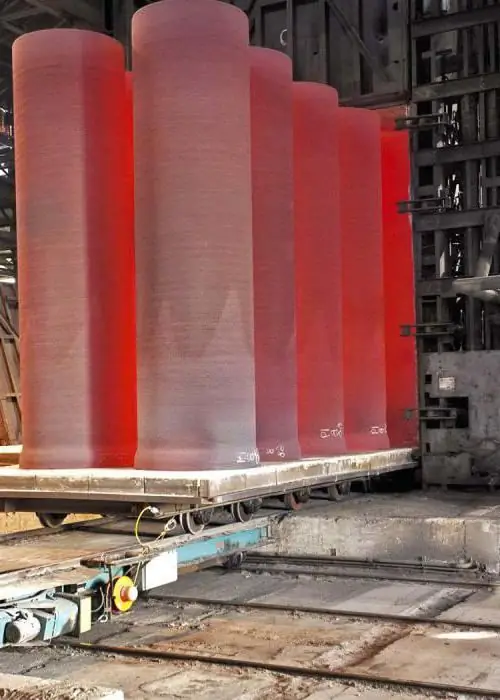

Pentru a obține fontă ductilă cu bază feritică, metalul se pune în cutii speciale și se stropește cu nisip. Recipientele bine închise sunt plasate în cuptoare de încălzire. Efectuați următoarea secvență de acțiuni în timpul recoacerii:

- Structurile sunt încălzite în cuptoare la o temperatură de 1.000 ˚C și lăsate să stea la căldură constantă pentru o perioadă de 10 până la 24 de ore. Ca rezultat, cementitul primar și ledeburitul se dezintegrează.

- Metalul este răcit la 720 ˚С împreună cu cuptorul.

- La o temperatură de 720 ˚С se păstrează mult timp: de la 15 la 30 de ore. Această temperatură asigură descompunerea cementitei secundare.

- În etapa finală, se răcesc din nou împreună cu soba de lucru la 500 ˚С, apoi se scot la aer.

O astfel de recoacere tehnologică se numește grafitizare.

După munca efectuată, microstructura materialului esteferită cu granule de grafit în fulgi. Acest tip se numește „cu inimă neagră”, deoarece pauza este neagră.

Producerea de fontă ductilă perlitică

Acesta este un fel de aliaj fier-carbon, care provine tot din alb hipoeutectoid, dar conținutul de carbon din acesta este crescut: 3-3,6%. Pentru a obține piese turnate pe bază de perlită, acestea se pun în cutii și se stropesc cu minereu de fier zdrobit sau sol. Procedura de recoacere în sine este simplificată.

- Temperatura metalului este crescută la 1.000 ˚C, menținută timp de 60-100 de ore.

- Modele se răcoresc cu cuptor.

Datorită languirii sub influența căldurii, difuzia are loc în mediul metalic: grafitul eliberat în degradarea cementitei părăsește parțial stratul de suprafață al părților recoapte, depunându-se pe suprafața minereului sau a solzii. Se obține un strat superior mai moale, mai ductil și mai ductil de fontă ductilă „cu inimă albă” cu un centru dur.

O astfel de recoacere se numește incompletă. Asigură dezintegrarea cementitului și ledeburitului în perlit lamelar cu grafitul corespunzător. Dacă este necesară fonta ductilă perlitică granulară cu rezistență la impact și ductilitate mai mare, se aplică o încălzire suplimentară a materialului până la 720 ˚С. Acest lucru are ca rezultat formarea de boabe de perlită cu incluziuni de grafit fulgioase.

Proprietăți, marcaje și aplicații ale fontei ductile feritice

„Lânguirea” îndelungată a metalului în cuptor are ca rezultat degradarea completă a cementitului și ledeburitului în ferită. Mulțumitătrucuri tehnologice, se obține un aliaj cu conținut ridicat de carbon - o structură feritică caracteristică oțelului cu conținut scăzut de carbon. Cu toate acestea, carbonul în sine nu dispare nicăieri - trece de la o stare legată de fier la o stare liberă. Efectul temperaturii schimbă forma incluziunilor de grafit în fulgidă.

Structura feritică determină o scădere a durității, o creștere a valorilor rezistenței, prezența unor caracteristici precum rezistența la impact și ductilitatea.

Marcarea fierelor ductile din clasa feritică: KCh30-6, KCh33-8, KCh35-10, KCh37-12, unde:

KCh - denumirea soiului - maleabil;

30, 33, 35, 37: σv, 300, 330, 350, 370 N/mm2 - sarcina maximă că poate rezista fără să se prăbușească;

6, 8, 10, 12 - alungirea relativă, δ, % - indicele de ductilitate (cu cât valoarea este mai mare, cu atât metalul poate fi prelucrat prin presiune).

Duritate - aproximativ 100-160 HB.

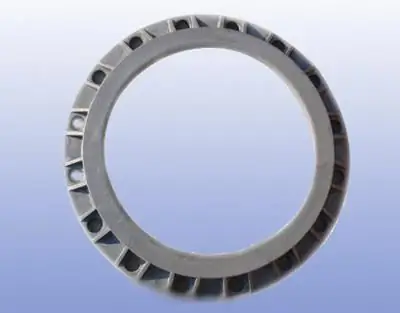

Acest material, în ceea ce privește performanța sa, ocupă o poziție mijlocie între oțel și aliajul gri fier-carbon. Fonta ductilă cu bază feritică este inferioară perliticului în ceea ce privește rezistența la uzură, coroziune și rezistență la oboseală, dar mai mare în ceea ce privește rezistența mecanică, ductilitate și caracteristicile de turnare. Datorită prețului scăzut, este utilizat pe scară largă în industrie pentru fabricarea pieselor care funcționează la sarcini mici și medii: roți dințate, carter, osii spate, instalații sanitare.

Proprietăți, marcaje și aplicații ale fontei ductile perlitice

Datorită recoacerii incomplete, cementitele primare, secundare și ledeburitul au timp să se dizolve complet în austenită, care la o temperatură de 720 ˚С se transformă în perlită. Acesta din urmă este un amestec mecanic de granule de ferită și cementită terțiară. De fapt, o parte din carbon rămâne într-o formă legată, determină structura, iar o parte este „eliberată” în grafit fulminant. În acest caz, perlitul poate fi lamelar sau granular. Astfel se formează fonta ductilă perlitică. Proprietățile sale se datorează structurii sale saturate, mai dure și mai puțin flexibile.

Aceste, în comparație cu feriticul, au proprietăți anticorozive, rezistente la uzură mai mari, rezistența lor este mult mai mare, dar caracteristici de turnare și ductilitate mai scăzute. Flexibilitatea la stres mecanic este crescută superficial, menținând în același timp duritatea și vâscozitatea miezului produsului.

Marcarea clasei de fontă perlitică maleabilă: KCh45-7, KCh50-5, KCh56-4, KCh60-3, KCh65-3, KCh70-2, KCh80-1, 5.

Prima cifră este desemnarea rezistenței: 450, 500, 560, 600, 650, 700 și, respectiv, 800 N/mm2.

A doua - denumirea plasticității: alungirea δ,% - 7, 5, 4, 3, 3, 2 și 1, 5.

Fonta perlitică maleabilă a fost utilizată în inginerie mecanică și instrumentație pentru structurile care funcționează sub sarcini mari - atât statice, cât și dinamice: arbori cu came, arbori cotiți, piese de ambreiaj, pistoane, biele.

Tratament termic

Materialul obtinut in urma tratamentului termic, si anume recoacerea, poate fi refi supus influențelor de temperatură. Scopul lor principal este de a crește și mai mult rezistența, rezistența la uzură, rezistența la coroziune și îmbătrânire.

- Întărirea este utilizată pentru structuri care necesită duritate și tenacitate ridicate; produse prin încălzire până la 900 ˚С, piesele sunt răcite la o viteză medie de aproximativ 100 ˚С/sec folosind ulei de mașină. Este urmată de temperare ridicată cu încălzire până la 650˚С și răcire cu aer.

- Normalizarea se folosește pentru piesele simple de dimensiuni medii prin încălzirea în cuptor la 900 ˚С, menținerea la această temperatură pentru o perioadă de 1 până la 1,5 ore și apoi răcirea în aer. Oferă perlit granular troostită, duritatea și fiabilitatea sa la frecare și uzură. Este folosit pentru a obține fonte maleabile anti-frecare cu bază perlitică.

- Recoacerea se repetă la fabricarea antifricțiunii: încălzire - până la 900 ˚С, menținere pe termen lung la această căldură, răcire împreună cu cuptorul. Este prevăzută structura feritică sau feritic-perlitică a fontului ductil anti-frecare.

Încălzirea produselor din fontă poate fi efectuată local sau în combinație. Pentru uz local, curenți de în altă frecvență sau o flacără de acetilenă (întărire). Pentru complexe - cuptoare de încălzire. Cu încălzirea locală, numai stratul superior este întărit, în timp ce duritatea și rezistența acestuia cresc, dar plasticitatea și vâscozitatea miezului rămân.

Este important de subliniat aici că forjarea fontei este imposibilă nu numai din cauza mecanică insuficientă.caracteristici, dar și datorită sensibilității sale mari la o scădere bruscă a temperaturii, care este inevitabil la întărire cu răcire cu apă.

Fiere ductile anti-frecare

Acest soi se aplică atât celor maleabile, cât și celor aliate, sunt gri (ASF), maleabile (ASC) și de în altă rezistență (ACS). Fonta ductilă este utilizată pentru producerea ACHK, care este recoaptă sau normalizată. Procesele sunt efectuate pentru a crește proprietățile sale mecanice și a forma o nouă caracteristică - rezistența la uzură în timpul frecării cu alte piese.

Marcat: AchK-1, AchK-2. Este utilizat pentru producția de arbori cotiți, angrenaje, rulmenți.

Influența aditivilor asupra proprietăților

Pe lângă baza fier-carbon și grafit, ele conțin și alte componente care determină și proprietățile fontei: mangan, siliciu, fosfor, sulf și unele elemente de aliere.

Manganul crește fluiditatea metalului lichid, rezistența la coroziune și rezistența la uzură. Ajută la creșterea durității și rezistenței, leagă carbonul cu fierul în formula chimică Fe3C, formarea de perlit granular.

Siliciul are, de asemenea, un efect pozitiv asupra fluidității aliajului lichid, favorizează descompunerea cementitului și eliberarea incluziunilor de grafit.

Sulful este o componentă negativă, dar inevitabilă. Reduce proprietățile mecanice și chimice, stimulează formarea fisurilor. Cu toate acestea, raportul rațional al conținutului său cu alte elemente (de exemplu, cu mangan) permiteprocese microstructurale corecte. Deci, la raportul Mn-S de 0,8-1,2, perlitul se păstrează în orice moment al influențelor temperaturii. Când raportul crește la 3, devine posibilă obținerea oricărei structuri necesare, în funcție de parametrii specificați.

Fosforul modifică fluiditatea în bine, afectează rezistența, reduce rezistența la impact și ductilitatea, afectează durata grafitizării.

Cromul și molibdenul împiedică formarea fulgilor de grafit, în unele conținuturi acestea contribuind la formarea perlitului granular.

Tungstenul îmbunătățește rezistența la uzură în zonele cu temperaturi ridicate.

Aluminiul, nichelul, cuprul contribuie la grafitizare.

Prin ajustarea cantității de elemente chimice care alcătuiesc aliajul fier-carbon, precum și a raportului acestora, este posibil să se influențeze proprietățile finale ale fontei.

Avantaje și dezavantaje

Fontul ductil este un material utilizat pe scară largă în inginerie. Principalele sale avantaje:

- duritate mare, rezistență la uzură, rezistență împreună cu fluiditate;

- caracteristici normale de duritate și ductilitate;

- fabricabilitate în formare, spre deosebire de fontele cenușii;

- diverse opțiuni pentru corectarea proprietăților pentru o anumită piesă prin metode de tratament termic și chimico-termic;

- cost redus.

Dezavantajele includ caracteristici individuale:

- fragilitate;

- prezența incluziunilor de grafit;

- performanță slabă de tăiere;

- greutate considerabilă a pieselor turnate.

În ciuda deficiențelor existente, fonta ductilă ocupă un loc responsabil în metalurgie și inginerie. Din el sunt fabricate piese atât de importante precum arborii cotit, părțile plăcuțelor de frână, roțile dintate, pistoanele, bielele. Avand o varietate nesemnificativa de calitati, fonta ductila ocupa o nisa individuala in industrie. Utilizarea sa este tipică pentru acele încărcături în care utilizarea altor materiale este puțin probabilă.

Recomandat:

Desemnarea elementelor de aliere din oțel: clasificare, proprietăți, marcare, aplicare

Astăzi, o varietate de oțeluri sunt folosite în multe industrii. O varietate de proprietăți de calitate, mecanice și fizice este obținută prin alierea metalului. Desemnarea elementelor de aliere din oțel ajută la determinarea ce componente au fost introduse în compoziție, precum și conținutul lor cantitativ

Fontă aliată: clase, proprietăți și aplicații

Fierul aliat este un material care este produs prin topire în furnalele în alte. Poate conține diferite cantități de carbon. În funcție de conținutul cantitativ al acestei substanțe, se disting două tipuri de fontă. Primul se numește conversie, sau alb, iar al doilea este gri, sau turnătorie

Tipuri de fontă, clasificare, compoziție, proprietăți, marcare și aplicare

Tipurile de fontă care există astăzi permit unei persoane să creeze multe produse. Prin urmare, despre acest material vom vorbi mai detaliat în acest articol

Marcarea bronzului: caracteristici, proprietăți și domeniul de aplicare

Datorită caracteristicilor sale decorative și multor alte proprietăți, bronzul a devenit popular. Este foarte greu chiar și pentru cunoscători să numească toate impuritățile și aditivii care sunt prezenți în aliajele de bronz. Acest articol se va concentra pe bronz și marcarea acestuia

Fontă albă: proprietăți, aplicații, structură și caracteristici

Inițial, tehnologia fontei a fost stăpânită pentru prima dată în China în secolul al X-lea, după care s-a răspândit în alte țări ale lumii. Un reprezentant proeminent al unui astfel de aliaj este fonta albă, care este folosită în inginerie mecanică pentru fabricarea pieselor, în industrie și în viața de zi cu zi