2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Modificat ultima dată: 2025-01-24 13:24:00

Axul mașinilor-unelte este de obicei prezentat ca unul dintre elementele mecanismului de antrenare responsabil cu fixarea și modelarea piesei de prelucrat. În același timp, interfața sa cu centrala electrică, partea rulmentului și echipamentul de lucru al unității este atât de strânsă încât putem vorbi despre întreaga infrastructură a acestei părți. Într-un fel sau altul, ansamblul axului (SHU) ar trebui considerat ca un mecanism de bază responsabil al mașinii, care asigură funcția de transmitere a cuplului și de direcționare a forței de prelucrare.

Prezentare generală a produsului

Acest mecanism se mai numește și ax motor și formează una dintre unitățile cheie de asamblare ale mașinilor moderne de prelucrare a lemnului și a metalelor. Performanța și, într-o măsură și mai mare, acuratețea impactului mecanic asupra piesei de prelucrat depind de caracteristicile acesteia. După cum sa menționat deja, vorbim despre un întreg complex de elemente,formând baza unităților de ax. Suporturile, sistemul de lubrifiere, garniturile, transmisia cuplului și piesele rulmenților stau la baza acestui mecanism. În cea mai mare parte, acestea sunt componente care îndeplinesc funcții de susținere și auxiliare pentru a asigura funcționarea duzei sub forma unui instrument de tăiere.

Se acceptă în general că potențialul de putere al mașinilor-unelte depinde în primul rând de motor. Acest lucru este adevărat, dar doar parțial. De exemplu, unitățile de ax ale mașinilor de tăiat metale au propriul interval de frecvență de rotație, provocând condiții restrictive pentru vitezele de tăiere. Dar este important de înțeles că acest interval este mai mult o funcție a ajustării ratei optime de procesare cu sprijinul unei precizii suficient de ridicate.

O altă dintre funcțiile cheie ale axului este ținerea directă a sculei de prelucrare și, în unele cazuri, a piesei de prelucrat în sine. Pentru acest tip de prindere se folosesc cleme și cleme speciale, cum ar fi un suport de scule și cartușe. Prin urmare, este important să se țină cont de caracteristicile axului atunci când alegeți un instrument în funcție de dimensiunile tijei și stabiliți parametrii admiși ai procesului de prelucrare.

ShU design

În timpul dezvoltării soluției de proiectare pentru axul motor, executanții sarcinilor ar trebui să se concentreze pe reducerea maximă a sarcinilor dinamice și vibraționale asupra mecanismului. Atingerea acestei calități a grupului de lucru afectează în mod direct durabilitatea mașinii și calitatea prelucrării. Din acest motiv, ansamblul axului este din ce în ce mai multconceput ca un dispozitiv independent într-o carcasă separată, care se numește capete.

Următoarele sunt luate ca date inițiale pentru algoritmul de proiectare:

- Putere.

- Precizia rotației.

- Viteză.

- Încălzire maximă pentru suporturi.

- Rezistență la vibrații.

- Rigiditate.

Pe baza parametrilor inițiali, sunt selectate o schemă structurală, detalii de aspect și materiale de fabricație. Tipul viitoarei mașini are, de asemenea, o influență asupra selecției anumitor soluții de proiectare. De exemplu, proiectarea ansamblurilor de arbore pentru echipamente de prelucrare de în altă precizie se bazează pe dispunerea rulmenților hidrodinamici care pot asigura precizia acțiunii mecanice în intervalul de la 0,5 la 2 microni. În special pentru unitățile de mare viteză cu capete de șlefuit interioare, se folosesc rulmenți de alunecare speciali, care necesită lubrifiere cu aer. În mod obișnuit, principiile construirii unei baze de arbore cu accent pe suportarea vitezei mari de procesare de la 600 rpm sunt utilizate pentru mașinile de alezat cu diamant și pentru mașinile universale de tăiat metal. Parametrii componentelor care suportă viteze mici sunt calculați în mod tradițional pentru mașini de frezat, turelă și găurit. Aici se aplică regula, cu cât precizia acțiunii mecanice este mai delicată, cu atât cuplul ar trebui să fie mai mare la ax. Pentru degroșare și tăiere complexe, sunt utilizate configurații cu turații reduse.

Calculul ansamblului arborelui

Brigiditatea este considerată principala caracteristică de proiectare. Se exprimă ca indicator al deplasărilor elastice în zona de prelucrare sub forța totală care acționează din propria deformare elastică a arborelui cu elementele sale de susținere. Rezistența este, de asemenea, utilizată pentru a caracteriza ansamblurile cu încărcare puternică, iar pentru suporturile cu turații mari pe minut, o valoare minimă de rezonanță, adică rezistența ridicată la vibrații, va fi un factor cheie în procesarea de succes.

Practic toate ansamblurile de ax pentru mașinile de tăiat metale sunt calculate separat pentru precizia de tăiere. Acest calcul se efectuează pentru rulmenți pe baza coeficientului de deplasare radială al capătului arborelui. Valoarea admisibilă a deformarii depinde de clasa de precizie a proiectării, în definiția căreia proiectanții pornesc de la cerințele pentru procesul de prelucrare.

Indicele de deformare radială pe suprafața interioară a inelului rulmentului depinde de excentricitatea acestuia și de erorile căilor de rulare cu elemente de rulare. Acest parametru de precizie este exprimat prin efectul așa-numitei bătăi rătăcitoare. În procesul de control al rulmenților se determină conformitatea acestora cu standardele stabilite, după care, dacă sunt detectate abateri, produsele pot fi trimise spre revizuire. Printre măsurile de îmbunătățire în continuare a preciziei lagărelor pentru ansamblul axului în timpul asamblării, se pot distinge următoarele:

- Excentricitățile inelelor interioare și ale rulmenților sunt în direcții opuse.

- Excentricitățile inelelor exterioare ale rulmentului șiOrificiile corpului sunt, de asemenea, plasate în direcții opuse.

- La instalarea excentricităților inelelor interioare ale rulmenților părților din spate și din față, acestea trebuie menținute în același plan.

ShU Performanță

Setul de rigiditate și precizie de indicatori tehnici și fizici importanți ai axului nu este limitat. Printre alte proprietăți semnificative ale acestui mecanism, merită evidențiate:

- Rezistență la vibrații. Capacitatea SHU de a oferi o rotație stabilă fără oscilații. Este imposibil să se elimine complet efectul de vibrație, cu toate acestea, datorită calculelor de proiectare atente, acesta poate fi redus la minimum prin reducerea efectului surselor de vibrații transversale și de torsiune, cum ar fi forțele de pulsare în zona de procesare și cuplul în acționarea mașinii.

- Viteză. Caracteristică vitezei ansamblului axului, reflectând numărul de rotații pe minut permise pentru starea optimă de funcționare. Cu alte cuvinte, viteza maximă de rotație admisă, care este determinată de calitățile structurale și tehnologice ale produsului.

- Rulmenți de încălzire. Generarea intensivă de căldură este un factor derivat natural în timpul prelucrării la viteze mari. Deoarece încălzirea poate duce la deformarea bazei elementului, acest indicator trebuie calculat în timpul proiectării. Cea mai sensibilă la căldură componentă a ansamblului este rulmentul, a cărui modificare a formei poate afecta funcționarea axului. Pentru a reduce procesele de deformare termică, producătorii ar trebuirespectați normele de încălzire admisă a inelelor lagărelor exterioare.

- Capacitate portantă. Determinat prin factorul de performanță al rulmenților axului în condiții de sarcini statice maxime admise.

- Durabilitate. Indicator de timp care indică numărul de ore de funcționare a produsului înainte de revizie. Cu condiția ca rigiditatea axială și radială a ansamblului arborelui să fie echilibrată, durabilitatea poate ajunge la 20 de mii de ore. Timpul minim până la defecțiune este de două și cinci mii de ore, ceea ce este tipic pentru mașinile de șlefuit și, respectiv, de șlefuit intern.

Materiale pentru realizarea SHU

Selecția materialelor pentru baza elementului axului este, de asemenea, un factor în asigurarea anumitor proprietăți tehnice și operaționale ale echipamentului. În unitățile de lepare, filetare și găurire, se pune accent pe protecția împotriva efectelor cuplului, iar ansamblul ax al unei mașini de frezat, de exemplu, este asamblat pe baza efectelor momentelor de încovoiere. În fiecare caz, materialul trebuie să aibă o rezistență suficientă la uzură atât pe suprafața de acționare, cât și pe suportul rulmentului. Stabilitatea formei și dimensiunilor este principala condiție pentru funcționarea corectă a produsului, în mare măsură dependentă de caracteristicile tipului de material utilizat.

La mașinile cu clasele de precizie H și P, se folosesc fusuri din aliaje de oțel de clase 40X, 45, 50. În unele cazuri, deciziile de proiectare potnecesită o rafinare specială a metalului prin călire cu acțiune termică de inducție. De obicei, călirea produselor prin întărire se aplică suprafețelor de performanță și suporturilor de rulmenți ca părțile cele mai critice ale piesei.

Pentru elemente de formă complexă cu găuri conice, caneluri, flanșe și tranziții în trepte, se folosește oțel călit în volum. Această tehnologie de prelucrare este permisă numai pentru piesele de prelucrat din care se intenționează să producă părțile frontale ale ansamblurilor axului mașinii cu cementare ulterioară. În acest caz, se folosesc oțeluri 40XGR și 50X.

Echipamentele cu clase de precizie A și B sunt furnizate cu fusuri din oțel clase 18KhGT și 40KhFA, nitrurate. Procesul de tratare cu azot este necesar pentru a crește duritatea piesei, precum și pentru a menține forma și dimensiunile originale. Creșterea rezistenței și a stabilității structurale este o condiție prealabilă pentru axele utilizate în sistemele cu frecare cu fluide.

În amenajarea simplificată a camerei de control, cerințele pentru materiale nu sunt atât de mari. Elementele cu forme simple pot fi realizate din oțel de clase 20Kh, 12KhNZA și 18KhGT, dar chiar și în acest caz, semifabricatele sunt supuse în prealabil călirii, cementării și revenirii.

ShU modele structurale

Cota principală a mecanismelor cu ax utilizate în mașinile-unelte moderne are un dispozitiv cu doi lagăre. Această configurație este optimă în ceea ce privește optimizarea echipamentelor și comoditatea organizării tehnice.proces de producție. Cu toate acestea, întreprinderile mari folosesc și modele cu sprijin suplimentar din al treilea pilon.

Configurațiile de plasare a rulmenților sunt, de asemenea, ambigue în ceea ce privește metodele de implementare. Astăzi, există tendințe de a transfera funcții de reglementare critice în zona capului, ceea ce reduce impactul efectelor termice. În modelele simple ale ansamblului arborelui se folosesc rulmenți cu role, ceea ce reduce, de asemenea, riscul de deformare prin generarea de căldură și crește eficiența reglajului. În același timp, împreună cu o creștere a rigidității și o creștere a preciziei de rotație, astfel de mecanisme au un dezavantaj sub forma unei scăderi a vitezei. Prin urmare, această configurație este cea mai potrivită pentru strungurile cu viteze mici.

Unitățile de șlefuit cu viteză mică sunt, de asemenea, echipate cu rulmenți cu role în partea de susținere frontală, iar partea din spate este prevăzută cu un duplex de elemente de contact unghiular. În special, acesta este modul în care unitățile de ax sunt implementate în proiectarea mașinilor de șlefuit circulare și interne. Pentru a simplifica sistemul funcțional al unității, rulmenții cu role conici permit și. O astfel de soluție în legătură cu unitățile de frezat elimină necesitatea includerii unui grup de rulmenți axiali. Drept urmare, se menține o marjă optimă de rigiditate, dar odată cu aceasta problemele de generare a căldurii cu cuplu limitat nu merg nicăieri.

Controlul calității produsului

După asamblarea topei, se verifică jocul-preîncărcare al grupului de rulmenți. Această operațiunenecesare pentru evaluarea gradului de pregătire a mecanismului pentru sarcini de lucru cu drepturi depline. Verificarea se efectuează prin încărcarea dispozitivului cu un cric și un dinamometru. Măsurătorile se fac direct cu dispozitive indicatoare, inclusiv capete de măsurare, senzori, microcatoare etc. Dispozitivul de măsurare este instalat pe cap cât mai aproape de rulmentul frontal. Când se fixează o modificare a sarcinii trepte, este construit un grafic al deplasărilor capătului axului.

Rigiditatea ansamblului axului de strunjire cu elemente de susținere este controlată prin metoda de măsurare în două puncte. În primul rând, două puncte de control sunt stabilite pe secțiunea liniară a curbei de sarcină. În plus, datele de deformare sunt înregistrate pentru fiecare linie, după care se efectuează o comparație. Ca indicatori standard, pot fi utilizate atât valorile de proiectare, cât și cifrele din cerințele tehnice generale pentru mașină. Mai mult, datele complexe pentru comparație, obținute în urma testelor, ar trebui prezentate sub formă de valori medii aritmetice. În același mod, se efectuează măsurători ale sarcinilor axiale și radiale cu fixarea golurilor formate între lagăre.

Dacă sunt detectate abateri de la valorile standard, se reglează jocul-preîncărcare. La întreținerea ansamblurilor de ax ale unui strung pentru astfel de sarcini, se utilizează tehnica suporturilor de încălzire. În condițiile expunerii termice a termometrelor și termocuplurilor într-un anumit interval, piulițele sunt strânse și reglate.

Sigilii pentru mecanismul SHU

Compoziția capului include șigarnituri speciale care măresc proprietățile de izolare și etanșare ale mecanismului. Pentru ce este? Deoarece fluxul de lucru al unui strung este asociat cu eliberarea unor volume mari de deșeuri fine în condiții de lubrifiere, înfundarea pieselor funcționale este obișnuită. În consecință, la asamblarea ansamblului ax, trebuie prevăzute dispozitive care să protejeze elementele de lucru de praf, murdărie și umiditate. Pentru asta este sigilantul. De regulă, acesta este un consumabil sub formă de inel, care este montat pe ax folosind o centură de centrare. În timpul funcționării mecanismului, este necesară înlocuirea periodică a acestuia sau reglarea poziției. În condiții de contaminare externă crescută, se poate utiliza suplimentar un inel colector de protecție. Dacă mașina funcționează la viteze medii sau mici, atunci și etanșarea cu buze trebuie să fie fixată.

SHU întreținere

Sarcina principală a personalului în timpul funcționării capului este de a monitoriza lubrifierea pieselor sale. Acest lucru se face de obicei prin pulverizare pe suprafețele angrenajelor rotative, rotoarelor și componentelor discului. Compoziția optimă pentru acest tip de lubrifiant ar trebui să aibă un indice de vâscozitate de 20 atunci când este încălzită la 50 ° C. Proiectele ansamblului axului de frezare oferă posibilitatea direcționării uleiului în rulment printr-un colector sau direct către grupul de lucru. Mai mult, o parte din ulei ar trebui să rămână chiar și după încheierea sesiunii de lucru. Vechiul lichid contaminat este înlocuit cu unul nou. Pentru a simplifica procesul de umplere la mașinile moderne, alimentarea cu ulei în circulație este organizată simultan la cutia de viteze și la ax în modul automat, pe măsură ce masa reziduală este drenată.

Pe lângă actualizarea uleiului, este necesară menținerea stării tehnice a mecanismului. Probleme tehnice și structurale pot apărea din cauza supraîncălzirii, deformării excesive, vibrațiilor mari sau scurtcircuitului între ture. O reparație tipică a ansamblurilor de arbore ca parte a procesului de fabricație poate fi înlocuirea pieselor, consumabilelor deteriorate sau reconstrucția scaunelor. De exemplu, atunci când se deformează sau se instalează elemente noi, corectarea suplimentară a prizei sau a pieselor în sine este uneori necesară prin ascuțire, șlefuire, lepare sau ridicare.

Producție de SHU în Rusia

Unele componente ale axului necesare pentru completarea mașinilor-unelte sunt produse de producătorii autohtoni la propriile lor unități de mașini-unelte, bazându-se pe evoluțiile și experiența industriei sovietice. Practic, nu există probleme cu fabricarea ansamblurilor de arbore de antrenare convenționale pentru o mașină de frezat sau unități de strunjire care nu sunt concentrate pe prelucrarea de în altă precizie. Cu toate acestea, electrofusurile moderne de în altă tehnologie sunt produse în Rusia numai în părți și pe baza componentelor importate. Aceste limitări sunt legate nu numai de lipsa tehnologiilor avansate în acest domeniu, ci și de lipsa de personal calificat care trebuie să rezolve problemele de inginerie și producție.

Concluzie

Axul este una dintre componentele funcționale centrale ale diferitelor tipuri de mașini-unelte. Precizia performanței operațiunilor de lucru, ergonomia controlului echipamentului și eficiența reglării potențialului de putere al mecanismului de acționare depind de calitatea funcțiilor sale principale. Prin urmare, este atât de important să acordați atenție caracteristicilor ansamblului ax din strung atunci când îl alegeți. Și acest lucru se aplică nu numai segmentului industrial, unde se efectuează operațiuni de prelucrare în linie. Un maestru de casă obișnuit care efectuează operațiuni simple într-un garaj sau o casă de țară ar trebui să aibă și cunoștințe de bază despre cap. Abilitățile în manipularea mecanismului axului vor face operarea mai fiabilă și întreținerea mașinii mai economică.

Recomandat:

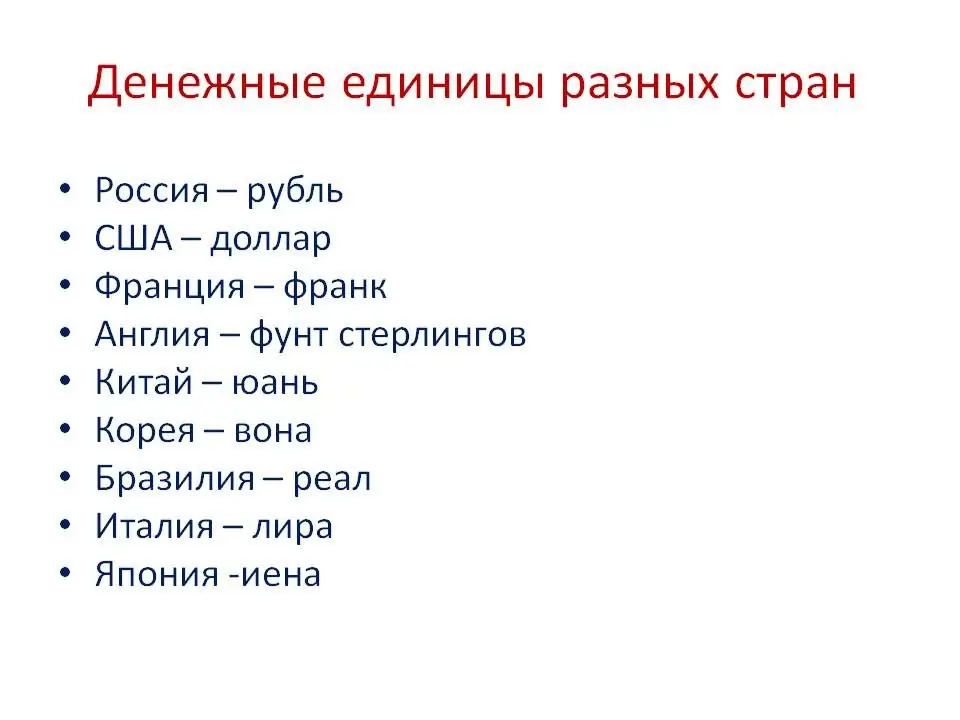

Unitate monetară - ce este? Definirea unitatii monetare si a tipurilor acesteia

Unitatea monetară servește ca măsură de exprimare a valorii bunurilor, serviciilor, muncii. Pe de altă parte, fiecare unitate monetară din diferite țări are propria sa măsură de măsură. Din punct de vedere istoric, fiecare stat își stabilește propria unitate de bani

Ce este performanța: concept, criterii și indicatori de performanță

Pentru a construi un sistem de motivare a personalului și pentru a îmbunătăți managementul, este necesar să înțelegem cât de eficient lucrează angajații și managerii. Acest lucru face ca conceptul de eficiență să fie extrem de relevant în management. Prin urmare, trebuie să știți ce este performanța, care sunt criteriile și metodele de evaluare ale acesteia

Un post nu este doar o unitate de personal, ci principala caracteristică a atribuțiilor unui angajat

Când obțineți un nou loc de muncă sau vă mutați în cadrul aceleiași organizații, trebuie să vă interesați nu numai nivelul de plată, programul de lucru și condițiile de muncă (ceea ce, fără îndoială, este important). Nu strică să clarificăm exact cum se numește noua poziție și cum va fi consemnată în carnetul de muncă în viitor

Ce este o unitate de asamblare: definiție, clasificare și tipuri

În prezent, industriile sunt destul de dezvoltate, iar tehnologiile de asamblare a diverselor aparate, mașini etc. au o secvență bine definită. Cu toate acestea, toate au câțiva factori comuni. Unul dintre acești factori a fost faptul că asamblarea unităților mari se realizează prin asamblarea unităților de asamblare

Operator unitate compresor: descrierea postului

Operatorul unității compresoare este un specialist care asigură buna funcționare a unității compresoare, o întreține, o pregătește pentru porniri și opriri. În muncă, el trebuie să mențină ritmul tehnologic stabilit