2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:24:16

Sudarea este folosită în mod obișnuit în activitățile de asamblare pentru a asigura un grad ridicat de fiabilitate a conexiunii. În multe cazuri, nu există alternativă la fuziunea termică, dar există multe tehnici diferite pentru implementarea acesteia, ca să nu mai vorbim de condițiile de lucru. În consecință, metodele de verificare a calității cusăturii rezultate diferă și ele. Specialiștii folosesc testarea nedistructivă a îmbinărilor sudate, care permite păstrarea structurii materialului în zona de îmbinare și a performanței structurii în ansamblu.

Standarde de reglementare (GOST)

Implementarea metodelor de testare nedistructivă se realizează în conformitate cu standardele tehnice stabilite. În special pentru sudare, o secțiune GOST este furnizată sub numărul 3242-79. Ghidat de regulile acestei secțiuni, maestrul poate aplica una sau alta metodă de control. Standardele descriu nu numai tehnica de realizare a testului, ci și echipamentul. În unele cazuri, este permisă și o abatere de la cerințele prevăzute de acest GOST. În acest caz, testarea nedistructivă a îmbinărilor sudate se concentrează pe metodele de evaluare a calității care sunt recomandate pentru operațiuni.detectarea defectelor în raport cu metale și aliaje specifice. Cu toate acestea, în astfel de situații, ar trebui să se bazeze pe cerințele GOST, dar într-o altă secțiune - 19521-74.

Ce defecte sunt detectate?

Există mai multe grupuri de defecte care ajută la detectarea tehnologiilor de testare nedistructivă. La nivel de bază, sunt dezvăluite defecte superficiale ale cusăturii. Astfel de abateri de la normă pot fi remediate deja în timpul unei examinări externe, chiar și fără utilizarea unui echipament special. De exemplu, testarea nedistructivă externă a îmbinărilor sudate ajută la fixarea zonelor de discontinuități care ies la suprafață. Defectele interne nu pot fi detectate fără mijloace tehnice adecvate. Determină forma cusăturii, caracteristicile acesteia și gradul de fiabilitate.

În același timp, prezența unui defect ca atare nu indică întotdeauna neadecvarea unei structuri sau a unui produs pentru utilizare ulterioară pentru scopul propus. Din nou, conform reglementărilor, sudura poate avea abateri critice și nesemnificative. Sarcina controlului este tocmai detectarea defectelor critice, care sunt definite ca neconforme cu cerințele de funcționare a materialului.

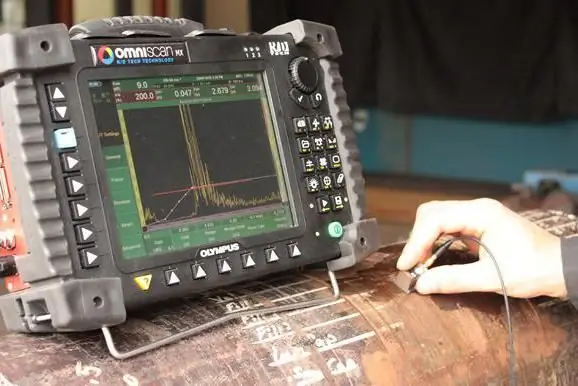

Echipament pentru metoda de testare acustică

Această metodă de verificare a structurilor pentru defecte la suduri este una dintre cele mai avansate, precise și eficiente din punct de vedere tehnologic. În comparație cu alte tehnici moderne de control, se remarcă și prin versatilitate. Poate fiutilizați atât în interior, cât și în câmp fără alimentare. Testul implică un detector de defecte cu ultrasunete, care constă din mai multe module funcționale. În special, această testare nedistructivă a îmbinărilor sudate implică utilizarea traductoarelor piezoelectrice, care conțin componente hardware pentru recepția și împrăștierea undelor ultrasonice. Dispozitivul generează impulsuri de vibrații ultrasonice și, de asemenea, primește semnale reflectate, care sunt prezentate operatorului într-o formă convenabilă pentru analiză. Examinând amplitudinea semnalelor, utilizatorul echipamentului determină parametrii defectelor.

Echipament pentru monitorizarea radiațiilor

Această tehnică se numește detectarea defectelor de radiație a îmbinărilor sudate. Însuși principiul cercetării se bazează pe furnizarea de radiații ionizante. Pe măsură ce razele trec prin cusătură, intensitatea lor scade în funcție de grosimea și densitatea materialului. Modificările continue ale parametrilor de radiație permit operatorului să determine prezența discontinuităților în grosimea îmbinării. În implementarea acestei operațiuni, se folosesc diverse surse de radiații cu raze X. Cel mai comun echipament pentru testarea nedistructivă a îmbinărilor sudate de acest tip este sub formă de acceleratori de electroni și detectoare de defecte gamma. Aceste dispozitive sunt combinate cu capacitatea de a lucra cu radiații radioizotopice. Producătorii ruși de mașini cu raze X pentru testarea îmbinărilor sudate produc echipamente care oferă capacitatea de a controla gama de energie a radiației fotonice în medie de la 15 keV la 30 keVMeV.

Echipament de control al căldurii

Evaluarea calității sudurii prin scanare termică vă permite să lucrați cu o gamă largă de aliaje utilizate atât în industria industrială, cât și în industria construcțiilor. În ceea ce privește defectele detectate, analiza termică relevă cavități ascunse, fisuri, zone de lipsă de pătrundere, incluziuni străine etc. Radiometrul încălzește direct și înregistrează zonele suspecte. Acesta este un dispozitiv care implementează testarea nedistructivă a îmbinărilor sudate ale structurilor metalice pe întreaga zonă. În timpul analizei, operatorul verifică atât structura principală nedeformată, cât și joncțiunea. Prin compararea zonelor și cusăturilor intacte, se determină fiabilitatea structurii. Astăzi există diferite direcții ale acestei metode. În special, metoda imagistică vibrotermică asigură analiza vibrațiilor în timpul transferului de energie către un obiect.

Echipament de control electric

Formarea unui câmp electric în jurul obiectului studiat vă permite, de asemenea, să determinați caracteristicile structurii interne a structurii la punctele de legătură. Pentru aplicarea acestei metode se folosesc diferite tipuri de traductoare electrice capacitive. De exemplu, sistemele aeriene se caracterizează printr-o eterogenitate ridicată a câmpului electrostatic pe care îl formează. Această proprietate este utilă prin faptul că operatorul captează vibrațiile pe fundalul unei sensibilități ridicate în furnizarea impulsurilor de retur din material. Controlul electric nedistructiv al calității îmbinărilor sudate în structurile liniare de broșare implică traductoare de trecere. Un astfel de echipament, în special, este utilizat în evaluarea calității sudurilor realizate pe sârmă, benzi metalice, tije etc. În funcție de electrozi, pot fi utilizate diferite scheme de alimentare cu curent.

Aparatură pentru controlul capilar

Acesta este un set extins de metode care au ca scop detectarea și determinarea parametrilor defectelor interne. Detectoarele de defecte capilare sunt utilizate ca echipamente de lucru. Ele înregistrează caracteristicile acelorași cavități, structura, direcția, adâncimea și dispunerea lor spațială. Cu toate acestea, funcția lor este imposibilă fără utilizarea penetranților. Acestea sunt substanțe lichide sau în vrac, care, dacă este posibil, sunt introduse în cusătură și răspândite prin cavitățile sale interne. Metodele capilare de testare nedistructivă a îmbinărilor sudate implică utilizarea de penetranți cu caracteristici diferite. Acestea sunt un fel de dezvoltatori care oferă informații despre structura articulației detectorilor de defecte capilare. Există substanțe care sunt activate de ultrasunete, magnetice, de culoare și alte impulsuri. Unele compoziții au o activitate chimică pronunțată, prin urmare, imediat după efectuarea controlului, este necesar să se trateze cusăturile cu așa-numitele stingătoare. Acestea exclud efectul negativ al penetranților capilari asupra materialului obiectului, ceea ce ne permite să clasificăm această metodă ca fiind nedistructivă.

Detectarea scurgerilor în cusătură cametoda de control

Această tehnică este în mare măsură legată de principiile tehnologiei anterioare de control, dar are câteva diferențe semnificative. Dacă metoda capilară este axată pe determinarea cu precizie a parametrilor cavităților interne, atunci detectarea scurgerilor are ca scop găsirea zonelor în care etanșeitatea este spartă. În acest caz, cusătura de sudură poate fi verificată nu numai cu substanțe lichide, ci și cu amestecuri de aer și gaze. Adesea, această metodă este utilizată înainte de tehnica capilară, deoarece detectarea scurgerilor în sine înregistrează doar faptul că există scurgeri în articulație, dar nu oferă informații despre caracteristicile defectelor.

Cum este aleasă cea mai bună metodă de control?

Specialistii incep de la sarcinile care trebuie facute cu ajutorul controlului. De exemplu, dacă vorbim despre o verificare a suprafeței, atunci se poate renunța la tehnologia de detectare a scurgerilor menționată sau la inspecția vizuală cu experiență. Pentru o analiză mai profundă și mai precisă, sunt utilizate aparate cu ultrasunete, electrice și cu raze X. În plus, se ia în considerare cât de eficientă poate fi una sau alta testare nedistructivă a îmbinărilor sudate atunci când este implementată în condiții specifice. Deci, tehnica cu ultrasunete poate fi folosită în aproape orice condiții, dar este mai costisitoare. Mai accesibilă este metoda electrică de scanare a defectelor, dar poate fi folosită numai cu o sursă de curent stabilă.

Concluzie

Controlul cusăturilor în îmbinăristructurile metalice este cea mai importantă operațiune de verificare a fiabilității. Sub rezerva rezultatelor pozitive ale testelor, puteți utiliza produsul sau designul în scopul propus. În plus, testarea nedistructivă a îmbinărilor sudate poate oferi informații despre obiectele vechi operate. De-a lungul timpului, chiar și cusăturile de în altă calitate sunt supuse uzurii, așa că verificarea trebuie efectuată în mod regulat. După aceasta, și pe baza rezultatelor analizei, se dă o concluzie cu privire la starea tehnică a structurii. Pe baza acestui document, inginerul responsabil ia decizia fie de a elimina defectele, fie de a permite obiectului pentru utilizare ulterioară.

Recomandat:

Lucrează la Magnit Cosmetic: recenzii ale angajaților, condiții de muncă, responsabilități ale postului și caracteristici ale muncii prestate

Perspectiva de dezvoltare a carierei este una dintre promisiunile tentante ale angajatorilor. Potrivit feedback-ului angajaților despre lucrul la Magnit Cosmetic, aici puteți ajunge cu adevărat la anumite culmi în doar câțiva ani, începând ca asistent de vânzări și devenind directorul unuia dintre lanțurile de magazine. Este adevărat sau nu? Să încercăm să găsim răspunsul la aceasta și la multe alte întrebări

Fundații pentru echipamente: cerințe speciale, tipuri, design, formule de calcul și caracteristici ale aplicației

Fundațiile pentru echipamente sunt o parte necesară a instalării instalațiilor mari. Este important să înțelegem aici că există o mare diferență între fundația pentru clădirile rezidențiale, de exemplu, și pentru diferite unități industriale. Amenajarea și proiectarea lor se desfășoară, de asemenea, după diferite metode

Testarea cu ultrasunete a îmbinărilor sudate, metode și tehnologie de testare

Testări cu ultrasunete - tehnologie avansată pentru studiul îmbinărilor și cusăturilor de sudură. Acesta va fi discutat în acest articol

Testări aerodinamice ale sistemelor de ventilație. Metode de încercare aerodinamică

Testele aerodinamice sunt efectuate de laboratoare acreditate in conformitate cu standardele si normele sanitare. De ce și cum se verifică sistemele de ventilație, metodele de încercări aerodinamice în termeni generali și documentația care se întocmește pe baza rezultatelor încercărilor - antreprenori generali, clienți pentru construcția clădirilor rezidențiale și publice, specialiști de la firme de management și șefi de servicii de inginerie a întreprinderilor industriale trebuie să știe cel puțin pentru a înțelege ce document

Imbinari cap la cap sudate: caracteristici, tipuri si tehnologie

Caracteristici și tipuri de sudare. Clasificarea îmbinărilor cap la cap sudate în funcție de diverși parametri ai sudurii. Tehnologie pentru realizarea unei îmbinări cap la cap, în funcție de echipamentul utilizat. Măsuri de siguranță la efectuarea lucrărilor de sudare