2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:24:16

Tehnologiile de sudare și suprafață fac posibilă restaurarea eficientă a pieselor metalice, oferind un grad ridicat de fiabilitate și durabilitate a produsului. Acest lucru este confirmat de practica utilizării acestor metode atunci când se efectuează operațiuni de reparații într-o varietate de domenii - de la reparații auto până la producția de metal laminat. În volumul total al lucrărilor de reparare a structurilor metalice, restaurarea pieselor prin sudare și suprafață durează aproximativ 60-70%. Cea mai obișnuită reparație a blocurilor de cilindri din oțel, a arborilor de motor, a carterurilor, a zalelor de lanț, a lamelor etc.

Sudare și suprafață în lucrări de reparații și restaurare

Ambele metode se bazează pe metode de tratament termic cu parametri diferițifuncţionarea echipamentului conectat. Sudarea este înțeleasă ca procesul de formare a legăturilor interatomice, care poate fi utilizat pentru a conecta diferite elemente ale unei piese, pentru a închide golurile tehnologice și pentru a elimina defectele minore de pe suprafață. Potențialul energetic pentru procesul de sudare este asigurat de încălzirea generală sau locală a piesei de prelucrat.

Operațiunile tipice de acest fel includ fixarea unor părți suplimentare sau rupte ale plăcilor, jantelor și bucșelor. Pe lângă repararea produselor cu forme geometrice simple, sunt posibile și sarcini de restaurare mai complexe, dar ca parte a altor operațiuni tehnologice. De exemplu, refacerea filetului prin sudare va fi completată de proceduri mecanice de îndreptare și strunjire. În plus, într-o astfel de muncă, trebuie respectate cerințele pentru supraîncălzirea unui instrument auxiliar, cum ar fi matrițele, care sunt direct implicate în corectarea filetului.

În ceea ce privește suprafața, această metodă presupune aplicarea unui strat de metal suplimentar pe suprafața de restaurat. Noul strat tehnologic poate fi util la repararea pieselor uzate sau la întărirea suprafeței în zona de frecare.

Echipament aplicat

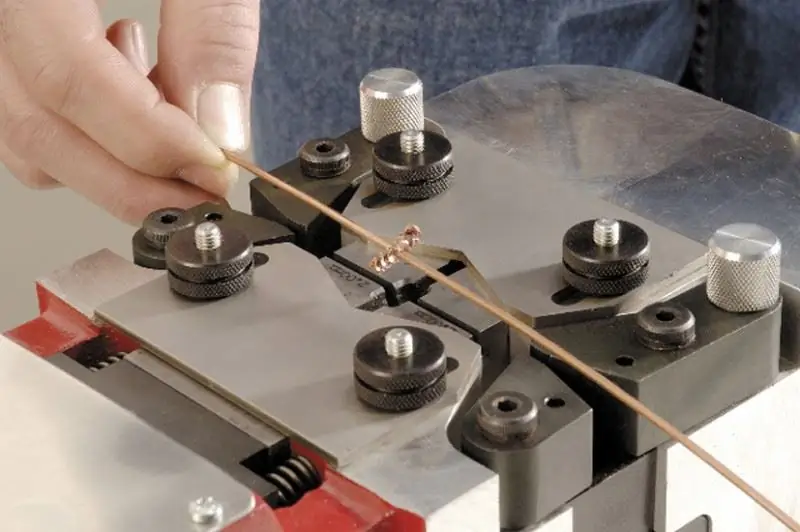

La sudare, se utilizează neapărat o sursă de energie, un echipament pentru a ține piesa și a dirija arcul. Mai des, se folosește un convertor de sudură, care include un motor cu un generator de curent continuu de la 70 la 800 A. Se pot folosi și redresoare cu transformatoare.curent și echipament de control. Dacă vorbim despre consumabile și dispozitive auxiliare, atunci restaurarea pieselor prin sudare și suprafață se realizează cu conectarea muștiștilor de susținere, electrozilor și sistemelor de răcire. La suprafata se folosesc si capete deformatoare cu etriere si lifters, care permit montarea pe masini-unelte (strunguri sau taiere cu surub). Dispozitivele speciale de tăiere sunt folosite pentru a îndepărta excesul de margini și straturi de metal.

Cerințe de pregătire a pieselor

Atât la sudare, cât și la procesul de suprafață, calitatea operațiunii va fi determinată în mare măsură de starea inițială a piesei de prelucrat. Suprafețele piesei trebuie curățate de rugină, depuneri, murdărie și grăsimi. În caz contrar, crește riscul de reținere a lipsei de penetrare, a fisurilor și a incluziunilor de zgură. O atenție deosebită trebuie acordată degresării din fabrică și uleiurilor de conservare. Această procedură se efectuează într-o soluție fierbinte, după care produsul este spălat și uscat. Inainte de refacerea pieselor prin sudare se recomanda efectuarea sablarii, care imbunatateste calitatea reparatiei. Pentru astfel de sarcini, sunt utilizate metode de prelucrare abrazivă cu conectarea echipamentelor compresoare, discuri de șlefuit și tăietoare. Urmele ușoare de deteriorare prin coroziune pot fi îndepărtate și cu perii metalice manuale.

Ce electrozi sunt folosiți pentru recuperare?

După pregătirea principalului echipament de lucru și a piesei de prelucrat, puteți trece la selectarea electrozilor. Alegerea depinde de tipul de metal, natura defectului șicerințe pentru stratul de suprapunere. De regulă, în cazurile obișnuite de rupere și fisuri, se folosesc electrozi de sudură convenționali cu o rezistență la tracțiune de aproximativ 4 MPa. Pentru a lucra cu oțeluri carbon, se recomandă utilizarea consumabilelor, ale căror tije sunt fabricate din sârmă de calitate Sv-08 cu o grosime de 1,5-12 mm. Nu ignorați caracteristicile acoperirii. Un efect de stabilizare ridicat în restaurarea pieselor prin sudare și suprafață va fi asigurat de acoperirea cu cretă a electrodului de tip E-34. Acesta va contribui la un proces stabil de ardere a arcului, care vă va permite să formați o cusătură densă și uniformă.

Consumabilele de electrozi non-standard, cum ar fi bandă și elemente de pulbere tubulară, sunt de asemenea folosite astăzi. De obicei, acestea sunt benzi metalice laminate cu grosimea de până la 0,8 mm, a căror suprafață este umplută cu diferite amestecuri de aliaje pulbere pe bază de feromangan, stalinită etc. Astfel de electrozi ar trebui abordați dacă se intenționează să doteze zona reparată cu proprietăți operaționale suplimentare.

Metoda manuală de sudare cu arc și suprafață

Când reparați sudurile deteriorate, etanșați fisurile și etanșați carcasele ermetice, puteți utiliza metoda manuală cu electrozi de grafit, carbon sau wolfram. În timpul lucrului, un mănunchi de tije cu acoperire este luat și fixat cu sârmă. Capetele trebuie să fie pre-sudate și introduse în suportul pregătit. În timpul funcționării, electrozii vor forma un așa-numit arc rătăcitor cu un câmp larg de acțiune. Cumcu cât zona deteriorată este mai mare, cu atât fasciculul ar trebui să fie mai mare. Principala dificultate a procesului de sudare în acest fel constă în necesitatea conectării unei rețele trifazate, deoarece aceeași suprafață cu un fascicul de 5-6 electrozi trebuie efectuată la un curent crescut. Această metodă este utilizată pentru repararea pieselor din oțeluri aliate și slab aliate de grosime medie și mare.

Metoda automată de sudare cu arc scufundat

Procesul automat de suprafață este diferit prin faptul că alimentarea cu electrozi cu mișcarea arcului în sine de-a lungul suprafeței de lucru este complet mecanizată. Fluxul, la rândul său, asigură izolarea zonei țintă de efectele nocive ale oxigenului. Metoda este utilizată pentru refacerea suprafețelor pieselor plate și cilindrice cu o adâncime de uzură de până la 15 mm. Pe măsură ce dimensiunea defectului crește, se pot aplica mai multe straturi de strat dur, dar în acest caz va fi necesar să se aștepte polimerizarea fiecărui strat anterior. Această tehnologie de refacere a pieselor prin sudare și suprafață necesită conectarea surselor de curent sub formă de convertor sau redresor cu un strung de șurub. În zona de lucru se formează un strat de flux de 1-4 mm grosime, după care este ghidat automat un fir de electrod cu arc. Principalele avantaje ale acestei metode în raport cu sudarea manuală includ pierderea minimă de metal ca urmare a stropilor. Metoda manuală dă de câteva ori mai multă cenușă și deșeuri.

Metoda de suprafață cu arc vibrator

În acest caz, se folosesc electrozi fuzibili, care în procesarcurile de ardere vibrează cu scurtcircuite. Operațiunile de furnizare și mutare a consumabilelor sunt, de asemenea, automatizate. În ciuda complexității externe a procesului, metoda este destul de simplă și nu necesită utilizarea unui echipament special. Mai mult, pe termen lung, se poate aștepta excluderea deformării piesei cu păstrarea durității fără tratament termic. Cu toate acestea, există și limitări. Deci, metodele de vibrație pentru restaurarea pieselor prin sudare și suprafață sunt potrivite pentru piesele de prelucrat cu un diametru de cel puțin 8 mm sau o grosime de 0,5 până la 3,5 mm. Teoretic, suprafața cu arc vibro poate fi realizată în diverse medii de protecție cu gaz sau flux, dar în practică se folosește mai des izolarea lichidă - de exemplu, soluția de carbon de sodiu.

Sudare și suprafață în medii de protecție împotriva gazelor

Această metodă implică prepararea unui cilindru special cu un amestec de gaze comprimate. Se pot folosi gaze de argon și dioxid de carbon, direcționate către zona de sudare sub presiune ridicată. Sarcina amestecului este, de asemenea, redusă la funcția de protecție de a izola piesa de prelucrat de efectele negative ale azotului și oxigenului din aer. Îmbinările de cea mai în altă calitate prin sudare în medii gazoase sunt obținute folosind electrozi de wolfram cu o intrare separată de materiale de umplutură în zona de lucru. Suprafața se realizează în curent continuu cu polaritate inversă. Procesul poate fi mecanizat dacă se folosește un fir cu electrod, dar arzătoarele electrice pe gaz sunt de obicei manipulate manual.

Metode semi-automate de sudare și suprafață

Metodă optimă de lucru cu aluminiu și diverse aliaje neferoase. Datorită setarii flexibile a parametrilor echipamentului și posibilității de a utiliza diferite medii de protecție, operatorul poate obține o cusătură de în altă calitate pe o piesă de până la 12 mm grosime la o putere scăzută a curentului. Metoda semiautomată de refacere a pieselor prin sudare se realizează folosind electrozi de wolfram cu grosimea de 0,8-6 mm. Tensiunea în acest caz poate varia de la 20 la 25 V, iar puterea curentului este de 120 A.

Tehnologie alternativă de recuperare a presiunii

Pe lângă metodele termice de sudare și suprafață, se mai folosește un grup larg de metode de contact sau la rece de modificare a structurii semifabricatelor metalice. În special, restaurarea pieselor prin sudare sub presiune se realizează folosind unități mecanice cu poanson. În procesul de deformare plastică, la punctele de contact se formează o îmbinare sudată cu anumiți parametri. Configurația efectului de deformare va depinde de caracteristicile poansonului și de tehnica de compresie.

Concluzie

Astăzi, nu există modalități mai eficiente de a corecta defectele unei structuri metalice decât sudarea și suprafața. Un alt lucru este că în aceste segmente există o dezvoltare activă a diferitelor metode de implementare a tehnologiei în practică. Cea mai promițătoare direcție poate fi numită restaurarea pieselor prin sudare și suprafață pe echipamente automate. Mecanizarea operațiunilor de reparații crește productivitatea procesului, a acestuiaergonomie și nivel de siguranță pentru sudor. În același timp, sunt dezvoltate metode de sudare cu arc cu argon de în altă precizie cu conectarea mediilor de protecție cu gaze. Este prea devreme să vorbim despre automatizarea completă în această direcție, dar în ceea ce privește calitatea rezultatului, acest domeniu este avansat.

Recomandat:

Ce este un proiect tehnologic? Dezvoltarea unui proiect tehnologic. Exemplu de proiect tehnologic

Ca parte a articolului, vom afla ce este un proiect tehnologic și, de asemenea, vom rezolva problemele dezvoltării acestuia

Producția de prelucrare a lemnului: caracteristici și proces tehnologic

Producția modernă de prelucrare a lemnului implică utilizarea de echipamente de în altă tehnologie pentru a produce cherestea de în altă calitate

Producția în linie este Concept, definiție, metode de organizare și proces tehnologic

Procesul de producție este o acțiune tehnologică complexă care poate fi organizată în diferite moduri și mijloace. Munca unei întreprinderi în condițiile producției în linie a produselor este astăzi considerată cea mai eficientă, dar în același timp solicitantă din punct de vedere al costurilor de muncă, organizatorice și materiale. În sens general, producția în linie este un format de activitate de producție în care principiile ritmului și repetabilității operațiilor ies în prim-plan

Sudura cap la cap: echipamente, metode și tehnologie de proces

Caracteristici ale sudării cap la cap cu fulger. Tipuri de îmbinări de sudare cap la cap, precum și echipamente, metode și tehnologie pentru realizarea procesului de sudare cap la cap. Defecte ale cusăturii de sudură care decurg din sudarea cap la cap, precum și motivele formării acestora

Clasificarea modalităților de restaurare a pieselor și a caracteristicilor acestora

În prezent, inginerii lucrează activ pentru a crea noi și a îmbunătăți metode tradiționale de restaurare a pieselor. Și există motive obiective pentru aceasta: în primul rând, în unele cazuri, fabricarea de noi produse din oțel scump este mai costisitoare din punct de vedere al resurselor și, în al doilea rând, întreprinderea pur și simplu nu are capacitatea tehnologică de a produce piese noi care sunt complexe în formă și cerințe tehnice