2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:24:10

Sudura cu forja este poate cea mai veche metodă de lipire a metalelor. Fieraria a fost singura metoda de prelucrare a otelului timp de cateva milenii, pana cand in secolul al XIX-lea specialistii au stapanit productia de turnatorie. Și în secolul al XX-lea, progresul tehnologic s-a dezvoltat, în urma căruia alte metode progresive de lipire a metalelor au devenit disponibile omenirii. Din această cauză, forjarea și-a pierdut relevanța. Astăzi, acest meșteșug există doar formal, la cererea unor specialiști în meșteșuguri.

Regulament

Sudura cu forja este un proces de fabricație care creează legături inseparabile între componentele metalice folosind presarea la temperatură ridicată și la impact. Cu alte cuvinte, fragmentele de metal sunt încălzite într-un cuptor special până la o stare fluidă și, folosind instrumente de percuție, pebaza metalica realizeaza conexiunea lor. Întregul proces constă din următorii pași:

- pregătirea preliminară a suprafețelor de îmbinat;

- încălzire termică la temperatura setată;

- conexiune cu instrumente de percuție;

- forjare finală, permițându-vă să setați forma dorită.

Cea mai importantă condiție în acest caz este încălzirea metalului folosind temperaturi ridicate. Aducerea metalului la temperatura necesară este controlată prin schimbarea culorii suprafeței fierbinți. Astfel, ajungând la o temperatură de 1300 de grade, fierul devine galben strălucitor. Când căldura crește la 1400 de grade, începe să devină alb strălucitor. Când temperatura necesară este atinsă, conexiunea trebuie făcută imediat. În caz contrar, calitatea produsului poate avea de suferit din cauza arderii excesive a materialului, care este însoțită de formarea unui strat excesiv de calcar.

Funcții

Flabilitatea la compuși, datorită difuziei termice, folosind presiune în altă, la aducerea materialului într-o stare de plastic moale, de regulă, pentru diferite tipuri de metale și componente are diferențe semnificative. Astfel, oțelurile cu conținut scăzut de carbon cu un procent de carbon care nu depășește 0,6% sunt considerate maleabile la îmbinări. Pe măsură ce procentul crește, capacitatea generală de a combina este slăbită.

Oțelurile aliate sunt greu de forjat, precum și metalele neferoase, inclusiv acesteaaliaje. În plus, toate soiurile de fontă sunt complet imposibil de conectat în acest fel. Principalul obstacol în calea procesului de îmbinare în procesul de difuzie termică este formarea unui strat de scară pe suprafața încălzită. Acest strat este format din oxizi refractari numiți FeO și Fe3O4, care au o slabă capacitate de a se topi atunci când sunt expuși la o temperatură suficientă. pentru a slăbi suprafața principală a metalului.

Pentru a reduce influența oxizilor care creează interferențe, suprafața de tratat este acoperită cu fluxuri speciale pentru sudarea forjată. Sunt acide. Cel mai adesea, în acest scop se utilizează sare de masă sau acid boric. Un burghiu calcinat pentru sudarea forjare poate fi, de asemenea, potrivit. În alte cazuri, utilizarea fluxului este înlocuită cu unele materiale improvizate. Acesta, de exemplu, poate fi ciocul de sticlă, precum și nisip fin de pe malul râului, care poate înlocui sudura fierarului cu maro.

Această sudare este considerată unul dintre cele mai complexe procese din punct de vedere tehnologic, deoarece necesită multe cunoștințe și abilități practice de la un specialist. De exemplu, trebuie să se înțeleagă că capacitatea de a îmbina metalul apare numai atunci când se atinge o anumită temperatură. In cazul incalzirii insuficiente a suprafetei va rezulta un defect numit lipsa de penetrare. Și dacă metalul este supraîncălzit, se formează o arsură, care, de asemenea, nu va duce produsul la o formă de în altă calitate.

Căi

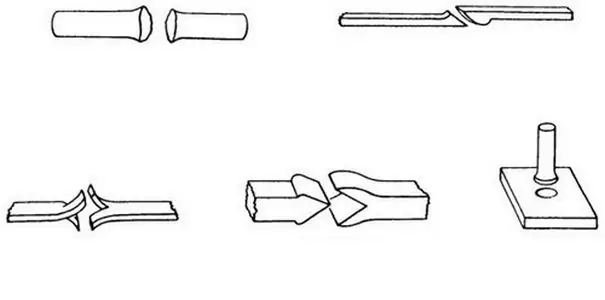

Există o serie de metode simple de conectare care nu necesită mult timpacţiuni pregătitoare în timpul sudării în forja. Sunt utilizate următoarele nume de tehnici:

- suprapus;

- fund;

- în circumferință.

Condiții

Pentru a efectua acțiuni folosind aceste tehnici, ar trebui să urmați o singură regulă obligatorie - capetele pieselor de prelucrat trebuie să aibă o formă convexă și, de asemenea, să aibă îngroșări la capete. Această condiție trebuie respectată deoarece în procesul de realizare a conexiunilor prin metoda de sudare în forjă, în timpul încălzirii piesei de prelucrat, pe suprafața metalului se formează o peliculă de zgură. Și dacă suprafața are umflături, atunci particulele de zgură pot fi stoarse. Îngroșările formate la capetele semifabricatelor destinate forjării servesc drept rezervă tehnologică în procesul de dobândire a formei necesare.

Alte tehnologii

Există, de asemenea, tehnologii de sudură forja mai complexe care vă permit să creați produse care joacă rolul de componente în mecanisme complexe sau reprezintă elemente decorative în diverse compoziții de design:

- Una dintre aceste metode este sudarea despicată dovedită. Această tehnică a fost folosită în trecut, îmbinând benzi de oțel în procesul de fabricare a anvelopelor metalice necesare cărucioarelor din sat.

- Următoarea metodă este sudarea cu dame. Această tehnică este eficientă atunci când conectați componentele generale.

Pentru sudarea despicată, marginile prelucrate ale benzilor trecantrenament special. Mai întâi sunt trase și apoi tăiate în așa fel încât înainte de sudare să devină posibilă conectarea prin suprapunere. Abia după aceea fragmentul este încălzit până la temperatura necesară și sudat prin forjare. A doua metodă de sudare forjată a oțelului implică utilizarea unui element suplimentar. Aceste elemente se numesc dame.

Domeniul de aplicare

Sudura cu forja astăzi nu mai este metoda principală de îmbinare a metalelor. Este folosit în principal pentru fabricarea de componente metalice complexe în modele complicate ale maeștrilor de forjare artistică. Sudarea artistică a fragmentelor de metal vă permite să creați cele mai incredibile forme care decorează diverse fațade.

În plus, această metodă de sudare este uneori folosită pentru fabricarea unor unelte de mână necesare în viața de zi cu zi. Și și-a pierdut semnificația industrială din cauza productivității scăzute pe fondul altor metode de conectare.

Cons

Dezavantajele acestei tehnologii includ:

- rata scăzută de încălzire;

- rezistență insuficientă a îmbinărilor rezultate;

- eterogenitate semnificativă în trecerea proceselor deranjante;

- cerințe în alte de calificare de la artiști.

Doar câteva industrii continuă să folosească sudarea forjată. În prezent, folosind această tehnologie, continuă să producă țevi metalice de apă, al căror diametru nu depășește 100 mm. Crearea condițiilorpentru a efectua această procedură, banda de oțel este încălzită în cuptoare speciale și apoi rulată liniar prin role. Apoi este târât prin dornuri cu viteză mare. În acest fel, sudarea generală a cusăturilor a conductei de apă are loc sub influența presiunii în alte.

Tot la scară industrială, sudarea forjată este încă folosită la fabricarea plăcilor bimetalice complexe. De obicei, pentru aceasta, se folosește o laminare îmbinată a țaglelor la cald prin role speciale, sau se folosește o metodă de presare, folosind cuptoare termice, cu condiții de vid. Sudarea în forja vă permite să oferiți o structură multistrat produselor, ceea ce în unele cazuri este de mare importanță.

Echipamente și consumabile

Nu este nevoie de mult pentru a înființa o mică forjă pentru producția artizanală a unor articole sau elemente de forjare artistică.

Cu anumite echipamente și câteva unelte, vă puteți configura cu ușurință propria producție de sudare cu forja:

- În primul rând, ai nevoie de o buluță staționară și una portabilă. Acesta este un dispozitiv special necesar pentru încălzirea suprafețelor de sudat. Un autogenerator obișnuit pe benzină poate deveni o forjă portabilă.

- În continuare ai nevoie de un grup de nicovale. Este important ca acesta să fie atât mare, cât și mic. În plus, nu este suficient să ai doar o nicovală cu două coarne. Ar trebui să fie prezent și un singur corn.

- Set de clești de fierar,format din cât mai multe dimensiuni posibil.

- Un set de ciocane de fierar care vă va permite să efectuați procesul de bază de forjare.

- Două recipiente concepute pentru răcirea materialelor. Unul dintre ele trebuie umplut cu apă, iar celăl alt cu ulei.

Important

Este imperativ să asigurați forja cu toate echipamentele de siguranță necesare. În plus, trusa ar trebui să aibă echipament individual de protecție - ochelari de sticlă, șorț de protecție din piele, mănuși groase de pânză.

Recomandat:

Cultivarea ciupercilor în sere: tehnologie, caracteristici de lucru, condiții necesare și sfaturi de specialitate

Cultivarea ciupercilor în sere este o modalitate excelentă de a obține o recoltă curată pentru tine sau de a vinde. Nu se poate spune că tehnologia acestui proces este prea complicată, dar va trebui investită multă muncă

Cum se gătește fonta prin sudare electrică: tehnologie de lucru și materiale necesare

Compoziția principală și tipurile de fontă. Dificultăți și caracteristici ale sudării produselor din fontă. Metode de sudare a fontei. Operatii pregatitoare inainte de sudare. Cum să gătești fonta prin sudare electrică la rece și la cald, precum și echipamente cu gaz. Caracteristicile electrozilor utilizați pentru sudarea fontei. Măsuri de siguranță în timpul sudării

Slefuirea arborelui: tehnică, materiale și instrumente necesare, instrucțiuni de lucru pas cu pas și sfaturi de specialitate

Astăzi, șlefuirea arborilor este folosită pe scară largă într-o industrie precum inginerie mecanică. Această operațiune permite pregătirea pieselor care vor avea o mică rugozitate, o ușoară abatere de la formă etc

Castrarea taurilor: metode, instrumente necesare, algoritm pentru procedură și recomandări de la medicii veterinari

Fermierii care cresc tauri pentru carne îi castrează adesea. Acest lucru se face nu numai pentru a îmbunătăți gustul cărnii de animale. Taurii au o dispoziție obstinată, așa că operațiunea se efectuează pentru a calma. Un animal castrat încetează să experimenteze vânătoarea sexuală și devine mai calm. Acest lucru ușurează munca fermierului. Ce metode de castrare a taurilor există? Învață din acest articol

Sudarea într-un mediu cu gaz de protecție: tehnologia de lucru, descrierea procesului, tehnica de execuție, materialele și instrumentele necesare, instrucțiuni de lucru pas cu pas

Tehnologiile de sudare sunt folosite în diverse ramuri ale activității umane. Versatilitatea a făcut din sudarea într-un mediu cu gaz de protecție un element integrant al oricărei producții. Această varietate face ușoară conectarea metalelor cu o grosime de 1 mm până la câțiva centimetri în orice poziție din spațiu. Sudarea într-un mediu de protecție înlocuiește treptat sudarea tradițională cu electrozi