2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:24:10

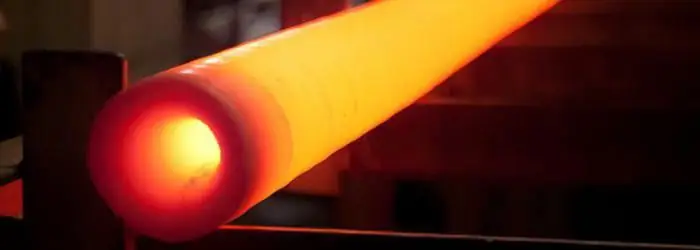

Crearea de noi materiale și controlul proprietăților acestora este arta tehnologiei metalelor. Unul dintre instrumentele sale este tratamentul termic. Aceste procese fac posibilă modificarea caracteristicilor și, în consecință, a zonelor de utilizare a aliajelor. Recoacerea oțelului este o opțiune utilizată pe scară largă pentru eliminarea defectelor de fabricație ale produselor, sporind rezistența și fiabilitatea acestora.

Procesează sarcini și varietățile sale

Operațiile de recoacere sunt efectuate cu scopul de a:

- optimizarea structurii intracristaline, ordonarea elementelor de aliere;

- minimizarea distorsiunii interne și a stresului din cauza fluctuațiilor rapide ale temperaturii procesului;

- creșterea flexibilității obiectelor pentru tăierea ulterioară.

Operația clasică se numește „recoacere completă”, cu toate acestea, există o serie de varietăți, în funcție de proprietățile specificate și de caracteristicile sarcinilor: incompletă, scăzută, difuzie (omogenizare),izotermă, recristalizare, normalizare. Toate sunt similare în principiu, cu toate acestea, modurile de tratament termic al oțelurilor diferă semnificativ.

Tratament termic bazat pe diagrama

Toate transformările din metalurgia feroasă, care se bazează pe jocul temperaturilor, corespund clar diagramei aliajelor fier-carbon. Este un ajutor vizual pentru determinarea microstructurii oțelurilor carbon sau a fontelor, precum și a punctelor de transformare a structurilor și a caracteristicilor acestora sub influența încălzirii sau răcirii.

Tehnologia metalelor reglementează toate tipurile de recoacere a oțelurilor carbon cu acest program. Pentru incompletă, scăzută și, de asemenea, pentru recristalizare, valorile temperaturii „de pornire” sunt linia PSK, și anume punctul său critic Ac1. Recoacerea completă și normalizarea oțelului sunt orientate termic pe linia diagramei GSE, punctele sale critice Ac3 și Acm. De asemenea, diagrama stabilește în mod clar legătura unei anumite metode de tratament termic cu tipul de material în ceea ce privește conținutul de carbon și posibilitatea corespunzătoare de implementare a acesteia pentru un anumit aliaj.

Recoacere completă

Obiecte: piese turnate și forjate dintr-un aliaj hipoeutectoid, în timp ce compoziția de oțel ar trebui să umple carbon într-o cantitate de până la 0,8%.

Target:

- schimbarea maximă a microstructurii obținută prin turnare și presiune la cald, aducând compoziția neomogenă de ferită-perlită cu granulație grosieră într-o granulație fină omogenă;

- reducerea durității și creșterea ductilității pentru prelucrare ulterioarătăiere.

Tehnologie. Temperatura de recoacere a oțelului este cu 30-50˚С mai mare decât punctul critic Ac3. Când metalul atinge caracteristicile termice specificate, ele sunt menținute la acest nivel pentru o perioadă de timp, ceea ce permite finalizarea tuturor transformărilor necesare. Boabele mari perlitice și feritice se transformă complet în austenită. Următoarea etapă este răcirea lentă împreună cu un cuptor, timp în care ferita și perlita sunt din nou separate de austenită, care are o granulație fină și o structură uniformă.

Recoacerea completă a oțelului permite eliminarea celor mai dificile defecte interne, cu toate acestea, este foarte lungă și consumatoare de energie.

Coacere incompletă

Obiecte: oțeluri hipoeutectoide fără neomogenități interne grave.

Scop: Măcinarea și înmuierea boabelor de perlită, fără a schimba baza feritică.

Tehnologie. Încălzirea metalului la temperaturi care se încadrează în intervalul dintre punctele critice Ac1 și Ac3. Expunerea semifabricatelor în cuptor cu caracteristici stabile contribuie la finalizarea proceselor necesare. Răcirea se face lent, împreună cu cuptorul. La ieșire se obține aceeași structură cu granulație fină perlit-ferită. Cu un astfel de efect termic, perlita se transformă în granulație fină, în timp ce ferita rămâne neschimbată cristalină și se poate modifica doar structural, și măcinat.

Recoacerea incompletă a oțelului vă permite să echilibrați starea internă și proprietățile obiectelor simple, este mai puțin consumatoare de energie.

Recoacere scăzută(recristalizare)

Obiecte: toate tipurile de oțel carbon laminat, oțel aliat cu un conținut de carbon de 0,65% (de exemplu, rulmenți cu bile), piese și semifabricate din metale neferoase care nu conțin defecte interne grave, dar necesită corecție cu energie scăzută.

Target:

- înlăturarea tensiunilor interne și întărirea datorită influenței deformării atât la rece, cât și la cald;

- elimină efectele negative ale răcirii neuniforme a structurilor sudate, crește plasticitatea și rezistența cusăturilor;

- uniformizarea microstructurii produselor din metalurgie neferoasă;

- sferoidizarea perlitei lamelare - conferindu-i o forma granulara.

Tehnologie.

Piesele sunt încălzite la 50-100˚C sub punctul critic Ac1. Sub influența unor astfel de influențe, modificările interne minore sunt eliminate. Întregul proces tehnologic durează aproximativ 1-1,5 ore. Intervalele aproximative de temperatură pentru unele materiale:

- Oțel carbon și aliaje de cupru - 600-700˚C.

- Aliaje de nichel - 800-1200˚C.

- Aliaje de aluminiu - 300-450˚C.

Răcirea se face în aer. Pentru oțelurile martensitice și bainitice, tehnologia metalelor oferă un alt nume pentru acest proces - revenire în altă. Este o modalitate simplă și accesibilă de a îmbunătăți proprietățile pieselor și structurilor.

Omogenizare (coacerea prin difuzie)

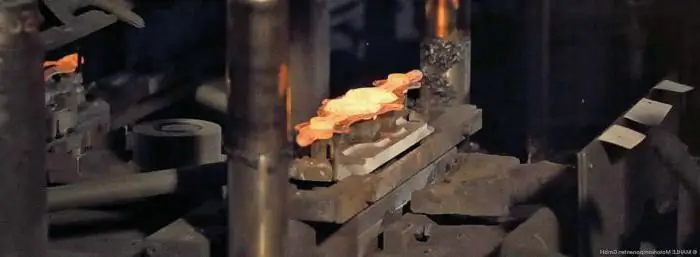

Obiecte: produse turnate mari, în special piese turnateoțel aliat.

Scop: distribuția uniformă a atomilor elementelor de aliere peste rețelele cristaline și întregul volum al lingoului ca urmare a difuziei la temperatură ridicată; înmuierea structurii piesei de prelucrat, reducerea durității acesteia înainte de a efectua operațiuni tehnologice ulterioare.

Tehnologie. Materialul este încălzit la temperaturi ridicate de 1000-1200˚С. Caracteristicile termice stabile trebuie menținute pentru o perioadă lungă de timp - aproximativ 10-15 ore, în funcție de dimensiunea și complexitatea structurii turnate. După finalizarea tuturor etapelor transformărilor la temperatură ridicată, urmează o răcire lentă.

Un proces intensiv de muncă, dar extrem de eficient pentru nivelarea microstructurii structurilor mari.

Recoacere izotermă

Obiecte: table de oțel carbon, aliaje și produse din aliaje în alte.

Obiectiv: Îmbunătățirea microstructurii, eliminarea defectelor interne cu mai puțin timp.

Tehnologie. Metalul este încălzit inițial la temperaturi de recoacere completă și se menține timpul necesar pentru transformarea tuturor structurilor existente în austenită. Apoi se răcește încet prin scufundare în sare fierbinte. La atingerea căldurii la 50-100˚C sub punctul Ac1, se introduce într-un cuptor pentru a-l menține la acest nivel pentru timpul necesar transformării complete a austenitei. în perlită și cementită. Răcirea finală are loc în aer.

Metoda vă permite să obțineți proprietățile necesare semifabricatelor din oțel aliat, economisind în același timp timp, în comparație curecoacere.

Normalizare

Obiecte: piese turnate, forjate și piese din oțel cu conținut scăzut de carbon, carbon mediu și oțel slab aliat.

Scop: eficientizarea stării interne, conferirea durității și rezistenței dorite, îmbunătățirea stării interne înainte de etapele ulterioare de tratament termic și tăiere.

Tehnologie. Oțelul este încălzit la temperaturi care se află ușor peste linia GSE și punctele sale critice, menținut și răcit în aer. Astfel, viteza de finalizare a proceselor crește. Cu toate acestea, folosind această procedură, este posibil să se realizeze o structură rațională calmă numai atunci când compoziția oțelului este determinată de carbon într-o cantitate de cel mult 0,4%. Odată cu creșterea cantității de carbon, are loc o creștere a durității. Același oțel după normalizare are o duritate mai mare împreună cu granule fine distanțate uniform. Tehnica permite creșterea semnificativă a rezistenței aliajelor la distrugere și a ductilității tăierii.

Posibile defecte de recoacere

În timpul efectuării operațiunilor de tratament termic, este necesar să se respecte modurile specificate de temperatură de încălzire și răcire. În cazul încălcării cerințelor, pot apărea diverse defecte.

- Oxidarea stratului de suprafață și formarea depunerilor. În timpul operațiunii, metalul fierbinte reacționează cu oxigenul atmosferic, ceea ce duce la formarea de calcar pe suprafața piesei de prelucrat. Se curata mecanic sau cuproduse chimice speciale.

- Arderea carbonului. Apare și ca urmare a influenței oxigenului asupra metalului fierbinte. O scădere a cantității de carbon din stratul de suprafață duce la o scădere a proprietăților sale mecanice și tehnologice. Pentru a preveni aceste procese, recoacerea oțelului trebuie efectuată în paralel cu introducerea gazelor protectoare în cuptor, a căror sarcină principală este prevenirea interacțiunii aliajului cu oxigenul.

- Supraîncălzire. Este o consecință a expunerii prelungite într-un cuptor la temperatură ridicată. Are ca rezultat o creștere excesivă a boabelor, dobândirea unei structuri neomogene cu granulație grosieră și o creștere a fragilității. Pentru a fi corectat printr-un alt pas de recoacere complet.

- Ars. Apare ca urmare a depășirii valorilor admise de încălzire și expunere, duce la distrugerea legăturilor dintre unele boabe, strică complet întreaga structură a metalului și nu este supusă corectării.

Pentru a preveni defecțiunile, este important să efectuați sarcinile de tratament termic cu precizie, să aveți abilități profesionale și să controlați strict procesul.

Recoacerea oțelului este o tehnologie extrem de eficientă pentru aducerea microstructurii pieselor de orice complexitate și compoziție la structura și starea internă optimă, care este necesară pentru etapele ulterioare ale influențelor termice, tăierea și punerea în funcțiune a structurii.

Recomandat:

Tehnologia sudării cu arc electric a metalelor

Impactul unui arc electric asupra structurii unui material este una dintre cele mai vechi modalități de a obține o legătură puternică între piesele metalice. Primele abordări tehnologice ale acestei metode de sudare au avut o mulțime de dezavantaje asociate cu porozitatea sudurii și formarea de fisuri în zona de lucru. Până în prezent, producătorii de echipamente și dispozitive auxiliare au optimizat semnificativ metoda de sudare cu arc electric, extinzând domeniul de aplicare a acesteia

Tratamentul termic al oțelului este un proces important în producția de metale

Tratamentul termic al oțelului conferă oricărui produs din oțel proprietățile dorite. Acest proces este o etapă importantă în producția de aliaj de fier

Tratament termic al aliajelor. Tipuri de tratament termic

Tratamentul termic al aliajelor este o parte integrantă a procesului de producție al metalurgiei feroase și neferoase. Ca urmare a acestei proceduri, metalele își pot schimba caracteristicile la valorile cerute. În acest articol, vom lua în considerare principalele tipuri de tratament termic utilizat în industria modernă

Oțel 95x18: caracteristici, recenzii, tratament termic și fabricarea cuțitelor

Din ce oțel sunt fabricate cuțitele de calitate? Cum să le urmărești corect? Ce proprietăți au aceste produse? Citiți despre aceasta (și mai multe) în articolul nostru

Tăierea metalelor cu plasmă. Echipamente pentru prelucrarea metalelor

Când cumpărați un dispozitiv de tăiere cu plasmă, ar trebui să acordați întotdeauna prioritate calității. Feriți-vă de tentația de a cumpăra un dispozitiv ieftin de calitate scăzută, deoarece uzura rapidă a acestuia pe termen lung va duce la costuri mult mai mari