2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Modificat ultima dată: 2025-01-24 13:24:16

Pentru a transforma un semifabricat obișnuit într-o piesă potrivită pentru un mecanism, se folosesc mașini de strunjire, frezare, șlefuire și alte mașini. Dacă frezarea este necesară pentru fabricarea unor piese mai complexe, de exemplu, roți dințate, caneluri de tăiere, atunci strunjirea este utilizată pentru a crea piese mai simple și a le da forma necesară (con, cilindru, sferă). Condițiile de tăiere la strunjire sunt foarte importante, deoarece, de exemplu, pentru metalul fragil este necesar să se folosească o viteză a axului mai mică decât pentru metalul puternic.

Caracteristici ale strunjirii

Pentru a transforma un anumit detaliu pe un strung, de regulă, se folosesc freze. Ele vin într-o varietate de modificări și sunt clasificate în funcție de tipul de prelucrare, direcția de alimentare și forma capului. În plus, frezele sunt fabricate din diverse materiale: oțel aliat, oțel carbon, oțel pentru scule, tăiere de mare viteză, wolfram,carbură.

Alegerea unuia sau celuil alt depinde de materialul piesei de prelucrat, de forma acesteia și de metoda de strunjire. Condițiile de tăiere pentru strunjire iau în considerare în mod necesar toate aceste nuanțe. La întoarcere, piesa de prelucrat este fixată în ax, efectuează principalele mișcări de rotație. Instrumentul de prelucrare este instalat în etrier, iar mișcările de avans sunt efectuate direct de acesta. În funcție de mașina utilizată, pot fi prelucrate atât piese foarte mici, cât și piesele mari.

Elemente de bază

Ce elemente de date de tăiere pot fi folosite la strunjire? Deși strunjirea nu este întotdeauna o operațiune foarte ușoară, elementele sale principale sunt viteza, avansul, adâncimea, lățimea și grosimea. Toți acești indicatori depind în primul rând de materialul piesei de prelucrat și de dimensiune. Pentru piesele foarte mici, de exemplu, alegeți cea mai mică viteză de tăiere, deoarece chiar și 0,05 milimetri tăiați accidental pot duce la respingerea întregii piese.

În plus, indicatori foarte importanți de care depinde alegerea condițiilor de tăiere în timpul strunjirii sunt etapele în care se realizează. Luați în considerare mai detaliat elementele și etapele principale ale tăierii metalelor.

Degroșare, semifinisare și finisare

Transformarea unei piese de prelucrat într-o piesă necesară este un proces complex și care necesită timp. Se imparte in anumite etape: degrosare, semifinisare si finisare. Dacă piesa este simplă, atunci etapa intermediară (semifinisare), de regulă, nu este luată în considerare. În prima etapă (schiță), detaliilor li se oferă forma necesară și dimensiunile aproximative. În același timp, indemnizațiile trebuie lăsate pentru etapele ulterioare. De exemplu, având în vedere o piesă de prelucrat: D=70 mm și L=115 mm. Este necesară prelucrarea unei piese din acesta, a cărei prima dimensiune va fi D1 =65 mm, L1 =80 mm, iar secundă - D2 =40 mm, L2=20 mm.

Degroșarea va fi după cum urmează:

- Tăiați capătul cu 14 mm.

- Rotiți diametrul pe toată lungimea cu 66 mm

- Rotiți al doilea diametru D2=41 mm la o lungime de 20 mm.

În această etapă, vedem că piesa nu a fost complet prelucrată, ci cât mai aproape posibil de forma și dimensiunea ei. Iar alocația pentru lungimea totală și pentru fiecare dintre diametre a fost de 1 mm.

Finalizarea acestei părți va fi după cum urmează:

- Efectuați o tăietură fină la capăt cu rugozitatea necesară.

- Întoarceți lungimea de 80 mm la diametrul de 65 mm.

- Efectuați strunjire fină de la o lungime de 20 mm la un diametru de 40 mm.

După cum putem vedea, finisarea necesită precizie maximă, din acest motiv, viteza de tăiere va fi mai mică în ea.

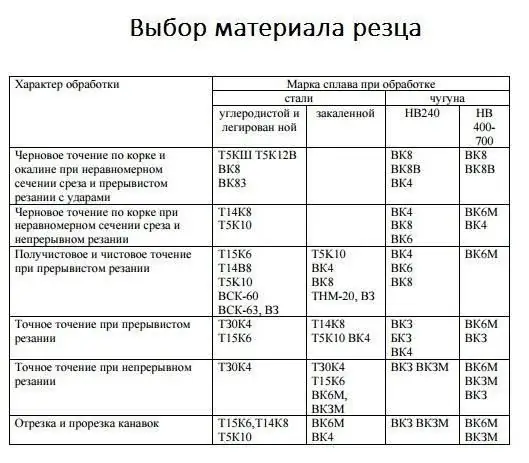

De unde să începeți calculul

Pentru a calcula modul de tăiere, trebuie mai întâi să selectați materialul frezei. Va depinde de materialul piesei de prelucrat, de tipul și stadiul de prelucrare. În plus, incisivii în care partea de tăiere este detașabilă sunt considerați mai practici. Cu alte cuvinte, este necesar doar să selectați materialul muchiei de tăiere și să-l fixați în une alta de tăiere. Cel mai profitabil mod este cel în care costul piesei fabricate va fi cel mai mic. În consecință, dacă alegeți une alta de tăiere greșită, este posibil să se rupă, iar acest lucru va cauza pierderi. Deci, cum determinați sculele potrivite și condițiile de tăiere pentru strunjire? Tabelul de mai jos vă va ajuta să alegeți cel mai bun incisiv.

Tăiați grosimea stratului

Așa cum am menționat mai devreme, fiecare dintre pașii de procesare necesită un anumit grad de precizie. Acești indicatori sunt foarte importanți tocmai atunci când se calculează grosimea stratului tăiat. Datele de tăiere pentru strunjire garantează selecția celor mai optime valori pentru piesele de strunjire. Dacă sunt neglijate și calculul nu este efectuat, atunci atât une alta de tăiere, cât și piesa în sine pot fi sparte.

Deci, în primul rând, trebuie să alegeți grosimea stratului tăiat. Când tăietorul trece prin metal, acesta taie o anumită parte a acestuia. Grosimea sau adâncimea de tăiere (t) este distanța pe care cuțitul o va îndepărta într-o singură trecere. Este important de luat în considerare că pentru fiecare prelucrare ulterioară este necesar să se efectueze un calcul al modului de tăiere. De exemplu, ar trebui să efectuați strunjirea exterioară a unei piese D =33,5 mm pentru un diametru de D1=30,2 mm și alezarea interioară a unei găuri d=3,2 mm pe d2=2 mm.

Pentru fiecare dintre operații, calculul condițiilor de tăiere în timpul strunjirii va fi individual. Pentru a calcula adâncimea de tăiere, este necesar să se scadă diametrul piesei de prelucrat din diametru după prelucrare și să se împartă la doi. În exemplul nostru, se va dovedi:

t=(33,5 - 30,2) / 2=1,65 mm

Dacă diferența dintre diametre este prea mare, de exemplu 40 mm, atunci, de regulă, trebuie împărțită la 2, iar numărul rezultat va fi numărul de treceri, iar adâncimea va corespunde la două milimetri. Cu strunjirea brută, puteți alege o adâncime de tăiere de la 1 la 3 mm, iar pentru finisare - de la 0,5 la 1 mm. Dacă se efectuează tăierea suprafeței de capăt, atunci grosimea materialului care este îndepărtat va fi adâncimea de tăiere.

Setarea cantității de feed

Calculul condițiilor de tăiere în timpul strunjirii nu poate fi imaginat fără cantitatea de mișcare a sculei de tăiere într-o singură rotație a piesei - avans (S). Alegerea acestuia depinde de rugozitatea cerută și de gradul de precizie al piesei de prelucrat, dacă aceasta este finisată. La degroșare, este permisă utilizarea avansului maxim, pe baza rezistenței materialului și a rigidității instalării acestuia. Puteți selecta feedul dorit folosind tabelul de mai jos.

După ce S a fost selectat, acesta trebuie specificat în pașaportul aparatului.

Viteza de tăiere

Viteza de așchiere (v) și viteza axului (n) sunt valori foarte importante care afectează condițiile de tăiere în strunjire. Lacalculați prima valoare folosind formula:

V=(π x D x n) / 1000, unde π este Pi egal cu 3, 12;

D - diametrul maxim al piesei;

n este viteza axului.

Dacă ultima valoare rămâne neschimbată, atunci viteza de rotație va fi cu atât mai mare, cu atât mai mare va fi diametrul piesei de prelucrat. Această formulă este potrivită dacă este cunoscută viteza axului, altfel trebuie să utilizați formula:

v=(Cv x Kv)/ (Tm x t x S),

unde t și S sunt deja calculate adâncimea de tăiere și avans, iar Cv, Kv, T sunt coeficienți în funcție de mecanică proprietățile și structura materialului. Valorile acestora pot fi luate din tabelele cu date de tăiere.

Calculator de tăiere a datelor

Cine vă poate ajuta să calculați condițiile de tăiere la întoarcere? Programele online din multe resurse de internet fac față acestei sarcini nu mai rău decât o persoană.

Este posibil să utilizați utilități atât pe un computer desktop, cât și pe un telefon. Sunt foarte confortabili și nu necesită abilități speciale. Trebuie să introduceți valorile necesare în câmpurile: avans, adâncime de tăiere, material al piesei de prelucrat și instrument de tăiere, precum și toate dimensiunile necesare. Acest lucru vă va permite să obțineți un calcul complet și rapid al tuturor datelor necesare.

Recomandat:

Nume pentru o florărie: reguli de bază și sfaturi pentru alegere

Florile sunt foarte populare pe tot parcursul anului. Ziua de naștere, Anul Nou, Ziua Mamei, Ziua Internațională a Femeii și la orice altă dată, chiar așa, vreau să ofer frumoasei jumătăți a umanității un buchet de trandafiri frumoși. Prin urmare, mulți oameni își deschid saloanele. Una dintre cele mai mari probleme este alegerea unui nume pentru o florărie. Acest articol este scris pentru a ajuta orice proprietar să vină cu un slogan unic sau să aleagă opțiunea potrivită dintre cele propuse

Viteza de tăiere pentru frezare, strunjire și alte tipuri de prelucrare mecanică a pieselor

Calculul condițiilor de tăiere este cel mai important pas în fabricarea oricărei piese. Este foarte important ca calculul în sine să fie rațional. Acest lucru se datorează faptului că pentru diferite operații mecanice este necesar să se selecteze individual viteza de tăiere, viteza axului, viteza de avans și, de asemenea, adâncimea de tăiere. Un mod rațional este unul în care costurile de producție vor fi minime, iar calitatea produsului rezultat va fi cât se poate de precisă

Soba electrica industriala: tipuri, caracteristici, sfaturi pentru alegere

Aragazele industriale se caracterizează prin putere mare, fiabilitate structurală și versatilitate. Acestea sunt dispozitive mai complexe decât omologii lor din segmentul casnic, ceea ce obligă consumatorul să adopte o abordare în profunzime în alegerea unui anumit model. Cea mai populară este clasa sobelor electrice industriale, care se compară favorabil cu echipamentele pe gaz în ceea ce privește ușurința în utilizare și nivelul de siguranță

Mod de tăiere pentru frezare. Tipuri de freze, calculul vitezei de tăiere

Una dintre modalitățile de finisare a materialelor este frezarea. Este utilizat pentru prelucrarea pieselor metalice și nemetalice. Fluxul de lucru este controlat prin tăierea datelor

Unelte de strunjire pentru metal: componente, clasificare și scop

Una dintre cele mai populare unelte în prelucrarea metalelor este o freză. Vă permite să efectuați multe operațiuni tehnologice. În acest articol, vom lua în considerare un instrument de strunjire pentru metal, elementele sale constitutive, clasificarea și scopul