2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Modificat ultima dată: 2025-06-01 07:15:05

Calculul condițiilor de tăiere este cel mai important pas în fabricarea oricărei piese. Este foarte important să fie rațional. Acest lucru se datorează faptului că pentru diferite operații mecanice este necesară selectarea individuală a vitezei de tăiere, a vitezei axului, a vitezei de avans, precum și a grosimii stratului de îndepărtat. Un mod rațional este unul în care costurile de producție vor fi minime, iar calitatea produsului rezultat va fi cât mai precisă posibil.

Principii de calcul de bază

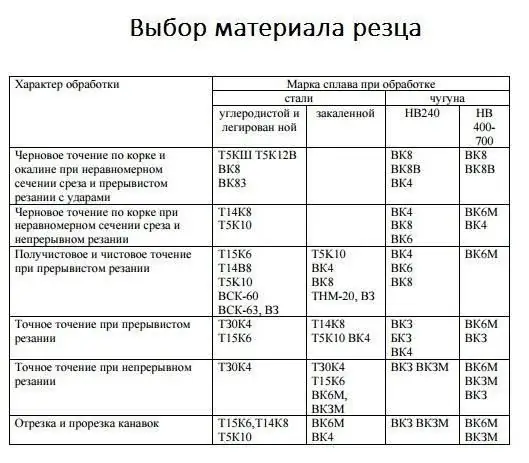

Pentru a produce o piesă cu dimensiunile cerute și clasa de precizie, în primul rând se realizează desenul acesteia și se vopsește tehnologia de frezare. În plus, este foarte important să alegeți piesa de prelucrat potrivită (forjare, ștanțare, laminare) și materialul necesar din care va fi realizat produsul. Alegerea instrumentului de tăiere este, de asemenea, o sarcină destul de importantă. Pentru fiecare operațiuneeste selectată une alta necesară (cutter, tăietor, burghiu, frezat).

În plus, se efectuează un proces separat pentru fiecare articol scris în tehnologia de traseu, chiar dacă este aplicat pe aceeași suprafață de lucru. De exemplu, trebuie să faceți o gaură D \u003d 80 mm și să tăiați un fir metric intern cu un pas de P \u003d 2 mm. Pentru fiecare dintre operații, trebuie să selectați separat valori precum adâncimea de tăiere, viteza de tăiere, numărul de rotații și, în plus, selectați instrumentul de tăiere.

Calitatea suprafeței obligatorie

De asemenea, este important să se țină cont de tipul de prelucrare (finisare, degroșare și semifinisare), deoarece alegerea coeficienților în calcule depinde de acești parametri. De regulă, în timpul degroșării, viteza de tăiere este mult mai mare decât în timpul finisării. Acest lucru se explică astfel: cu cât este mai bună calitatea suprafeței de tratat, cu atât viteza acesteia ar trebui să fie mai mică. Interesant este că la strunjirea aliajelor de titan, valoarea rugozității crește la viteze mari, deoarece în zona de prelucrare apar fluctuații puternice, dar nu afectează deloc parametrii Ra și Rz.

Factori care afectează viteza de tăiere la frezare și alte operațiuni

Alegerea calculelor este influențată de un număr mare de factori. Toate diferă unele de altele în funcție de tipul de prelucrare a piesei. De exemplu, pentru alezarea găurilor, puteți alege să alimentați de două ori mai mult decât pentru găurire. În plus, această cifră atunci când este procesată fără factori limitatorialegeți maximul admis, în funcție de rezistența instrumentului utilizat. La rindeluirea și tăierea canelurilor, la formula principală a modului de tăiere se adaugă un factor care ia în considerare sarcina de impact - Kv.

La filetare, este foarte important să acordați atenție alegerii sculei de tăiere, deoarece atunci când utilizați cuțitul la distanță apropiată, este necesară retragerea manuală, ceea ce înseamnă că viteza ar trebui să fie minimă.

Viteza de tăiere în timpul frezării depinde de diametrul sculei de lucru (D) și de lățimea suprafeței (B). Mai mult, atunci când se prelucrează suprafețe de oțel cu freze, este imperativ să poziționați piesa de prelucrat asimetric față de une alta de tăiere. Dacă această regulă este neglijată, atunci durabilitatea ei poate fi redusă semnificativ.

Acesta este un indicator foarte important care afectează calculul vitezei de tăiere. Indică perioada de funcționare a sculei de tăiere până când devine tocită. Durata de viață a sculei crește cu prelucrarea cu mai multe scule.

Formule de bază

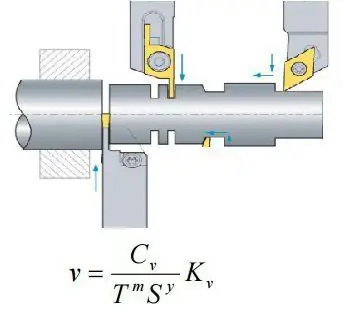

Viteza de tăiere în orice operație depinde în primul rând de une alta de tăiere selectată, de materialul piesei de prelucrat, de adâncime și de viteza de avans. Formula sa este afectată și de metoda de prelucrare mecanică. Viteza de taiere poate fi determinata atat prin metoda tabulara cat si prin calcul. Așadar, atunci când găuriți, precum și la strunjirea exterioară, transversală și longitudinală, utilizați formula de mai jos.

Cum este acest calcul diferit de restul? Lastrunjirea formelor, crestarea și despărțirea, adâncimea de tăiere nu este luată în considerare. Dar, în unele cazuri, poate fi luată și o astfel de valoare precum lățimea slotului. De exemplu, la prelucrarea unui arbore, diametrul acestuia va fi considerat lățimea, iar la întoarcerea unei caneluri, adâncimea acestuia. Datorită faptului că este destul de dificil să retragi cuțitul în timpul tăierii, avansul este ales nu mai mult de 0,2 mm / turație, iar viteza de tăiere este de 10-30 mm / min. De asemenea, puteți calcula folosind o formulă diferită.

La găurire, la scufundare, la alezare și la alezare, este foarte important să se determine corect viteza de tăiere și avansul. Dacă valoarea este prea mare, une alta de tăiere se poate „arde” sau se poate rupe. Calculele de foraj folosesc formula de mai jos.

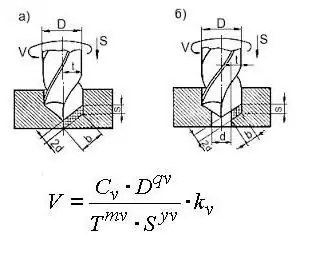

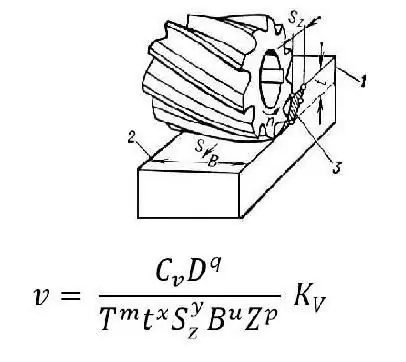

Viteza de așchiere la frezare depinde de diametrul frezei, de numărul de dinți și de lățimea suprafeței de prelucrat. Adâncimea selectată este determinată de rigiditatea și puterea mașinii, precum și de cotele pe latură. Valoarea duratei de viață a sculei depinde de diametrul acesteia. Deci, dacă D=40-50 mm, atunci T=120 min. Și când D este în intervalul 55-125 mm, valoarea T este de 180 min. Viteza de tăiere pentru frezare are formula prezentată în fotografie.

Simboluri:

Cv este un coeficient care depinde de proprietățile mecanice ale suprafeței de prelucrat.

T - durata de viață a sculei.

S - cantitatea de feed.

t este adâncimea de tăiere.

B- lățime de frezare

z este numărul de dinți tăietori.

D - diametrul găurii de prelucrat (în unele cazuri, o une altă de tăiere, cum ar fi un burghiu)

m, x, y - exponenți (selectați din tabele), care sunt determinați pentru condiții specifice de tăiere și, de regulă, au valorile m=0, 2; x=0,1; y=0, 4.

Kv - factor de corecție. Este necesar, deoarece calculele sunt efectuate folosind coeficienții luați din tabele. Utilizarea acestuia vă permite să obțineți valoarea reală a vitezei de tăiere, ținând cont de anumite valori ale factorilor menționați mai sus.

Metoda tabelară și programatică

Deoarece efectuarea calculelor este un proces destul de laborios, există tabele speciale în literatura de specialitate și pe diverse resurse de pe Internet care indică deja parametrii necesari. În plus, există programe care realizează ele însele calculul condițiilor de tăiere. Pentru a face acest lucru, este selectat tipul necesar de prelucrare și sunt introduși indicatori precum materialul piesei de prelucrat și instrumentul de tăiere, dimensiunile necesare, adâncimea, calificările de precizie. Programul în sine calculează viteza de tăiere la întoarcere, avans și viteza.

Recomandat:

Trenuri de mare viteză. viteza trenului de mare viteză

Astăzi există trenuri expres în aproape toate țările. Să vedem care este cel mai rapid tren din Rusia și din lume. Iată o evaluare a trenurilor expres care pot atinge viteze de peste 300 de kilometri pe oră

De ce a scăzut viteza internetului (Rostelecom)? Motive pentru viteza scăzută a internetului

De ce a scăzut viteza internetului? Rostelecom, ca nimeni altcineva, este familiarizat cu această problemă. Destul de des, abonații sună compania și întreabă ce s-a întâmplat cu conexiunea la Internet. Să vedem care ar putea fi motivele

Mod de tăiere pentru frezare. Tipuri de freze, calculul vitezei de tăiere

Una dintre modalitățile de finisare a materialelor este frezarea. Este utilizat pentru prelucrarea pieselor metalice și nemetalice. Fluxul de lucru este controlat prin tăierea datelor

Centru de prelucrare de frezare: tipuri, descriere și scop

Astăzi, un centru de prelucrare a frezei este o mașină multi-operațională cu software numeric. Principalul avantaj este capacitatea de a efectua prelucrarea complexă a pieselor tridimensionale. În acest scop, centrul este dotat cu diverse dispozitive de procesare

Condiții de tăiere pentru strunjire: descriere, caracteristici de alegere și tehnologie

Pentru a transforma un semifabricat obișnuit într-o piesă potrivită pentru un mecanism, se folosesc mașini de strunjire, frezare, șlefuire și alte mașini. Dacă frezarea este necesară pentru fabricarea de piese mai complexe, de exemplu, roți dințate, caneluri de tăiere, atunci strunjirea este utilizată pentru a fabrica piese mai simple și a le da forma necesară (con, cilindru, sferă)