2026 Autor: Howard Calhoun | [email protected]. Modificat ultima dată: 2025-01-24 13:24:06

În industria de producție și construcții, testarea nedistructivă este una dintre cele mai populare metode de diagnosticare a materialelor. Folosind această metodă, constructorii evaluează calitatea îmbinărilor sudate, verifică densitatea în anumite secțiuni ale structurilor, dezvăluind defecte și defecte profunde. Detectoarele de defecte magnetice de diagnosticare pot detecta atât daunele de suprafață, cât și de subterană cu un grad ridicat de precizie.

Dispozitiv dispozitiv

La baza segmentului de calibre magnetice de grosime și detectoare de defecte sunt dispozitivele portabile prevăzute cu corpuri de lucru magnetizabile - de obicei sub formă de clește. În exterior, acestea sunt dispozitive mici, a căror umplere este un electromagnet care reglează polii acțiunii undei. Clasa de mijloc vă permite să lucrați cu permeabilitate magnetică, al cărei coeficient este mai mare de 40. Corpul este prevăzut cu un mâner ergonomic, datorită căruia dispozitivul poate fi folosit în locuri greu accesibile. Pentru alimentarea cu curent electric, instrumentele sunt prevazute si cu un cablu conectat fie la o statie generatoare (daca se lucreaza in aer liber), fie la o retea electrica casnica de 220 V. Echipamente de testare nedistructiva mai sofisticateare o bază staționară conectată la un computer. Astfel de instrumente de diagnosticare sunt mai des folosite pentru a verifica calitatea pieselor fabricate în producție. Ei efectuează controlul calității, reparând cele mai mici abateri de la indicatorii standard.

Detectoare de defecte Ferosonde

O varietate de dispozitive magnetice concepute pentru a detecta defectele la o adâncime de până la 10 mm. În special, ele sunt utilizate pentru a fixa discontinuități în structura structurilor și pieselor. Acestea pot fi apusuri de soare, scoici, fisuri și linii de păr. Metoda fluxgate este, de asemenea, utilizată pentru a evalua calitatea sudurilor. După încheierea sesiunii de lucru, detectoarele de defecte magnetice de acest tip pot determina și nivelul de demagnetizare a piesei ca parte a diagnosticului complex. În ceea ce privește aplicarea la piese de diferite forme și dimensiuni, dispozitivele practic nu au restricții. Dar, din nou, nu ar trebui să uităm de profunzimea maximă a analizei structurii.

Detectoare de defecte magnetice și curenți turbionari

Cu ajutorul dispozitivelor magnetografice, operatorul poate detecta defectele produsului la o adâncime de la 1 la 18 mm. Și din nou, semnele țintă ale abaterilor în structură sunt discontinuitățile și defectele îmbinărilor sudate. Caracteristicile tehnicii de testare cu curenți turbionari includ analiza interacțiunii câmpului electromagnetic cu undele generate de curenții turbionari care sunt alimentați subiectului controlului. Cel mai adesea, un detector de curenți turbionari este utilizat pentru a examina produsele fabricate din materiale conductoare electric. Dispozitive de acest tiparată un rezultat foarte precis atunci când se analizează piesele cu proprietăți electrofizice active, dar este important să se țină seama că acestea funcționează la o adâncime mică - nu mai mult de 2 mm. În ceea ce privește natura defectelor, metoda curenților turbionari face posibilă detectarea discontinuităților și fisurilor.

Detectoare de defecte de particule magnetice

Astfel de dispozitive se concentrează, de asemenea, în principal pe defecte de suprafață care pot fi reparate la o adâncime de până la 1,5-2 mm. În același timp, posibilitatea de cercetare este permisă pentru a dezvălui o gamă largă de defecte - de la parametrii sudurii până la detectarea semnelor de delaminare și microfisuri. Principiul de funcționare a unor astfel de echipamente de testare nedistructivă se bazează pe activitatea particulelor de pulbere. Sub acțiunea unui curent electric, ele sunt îndreptate spre neomogenitatea oscilațiilor magnetice. Acest lucru vă permite să remediați imperfecțiunile suprafeței obiectului țintă de studiu.

Cea mai mare precizie în determinarea zonelor defecte prin această metodă va fi prezentă dacă planul zonei defecte formează un unghi de 90 de grade cu direcția fluxului magnetic. Pe măsură ce ne abatem de la acest unghi, sensibilitatea instrumentului scade și ea. În procesul de lucru cu astfel de dispozitive, instrumente suplimentare sunt, de asemenea, utilizate pentru a remedia parametrii defectelor. De exemplu, detectorul de defecte magnetice „Magest 01” în configurația de bază este prevăzut cu o lupă dublă și o lanternă cu ultraviolete. Adică, determinarea directă a defectului de pe suprafață este efectuată de operator prin inspecție vizuală.

Pregătire pentru muncă

Activitățile pregătitoare pot fi împărțite în două grupuri. Primul va include pregătirea directă a suprafeței de lucru, iar al doilea - configurarea dispozitivului. În ceea ce privește prima parte, piesa trebuie curățată de rugină, diverse tipuri de grăsime, pete de ulei, murdărie și praf. Un rezultat de în altă calitate poate fi obținut doar pe o suprafață curată și uscată. În continuare, este configurat detectorul de defecte, în care pasul cheie va fi calibrarea cu verificarea față de standarde. Acestea din urmă sunt mostre de materiale cu defecte, care pot fi folosite pentru a evalua corectitudinea rezultatelor analizei dispozitivului. De asemenea, în funcție de model, puteți fixa intervalul de adâncime de lucru și sensibilitatea. Acești indicatori depind de sarcinile de detectare a defectelor, de caracteristicile materialului examinat și de capacitățile dispozitivului în sine. Detectoarele moderne de defecțiuni de în altă tehnologie permit, de asemenea, reglarea automată în funcție de parametrii specificați.

Magnetizarea piesei

Prima etapă a operațiunilor de lucru, în timpul căreia se realizează magnetizarea obiectului examinat. Inițial, este important să se determine corect direcția curgerii și tipul de magnetizare cu parametrii de sensibilitate. De exemplu, metoda pulberii vă permite să efectuați un impact stâlp, circular și combinat asupra piesei. În special, magnetizarea circulară se realizează prin trecerea unui curent electric direct prin produs, prin conductorul principal, prin înfășurare sau printr-o secțiune separată a elementului cu conectarea contactoarelor electrice. LAÎn modul de acțiune a polului, detectoarele de defecte magnetice asigură magnetizarea folosind bobine, într-un mediu solenoid, folosind un electromagnet portabil sau folosind magneți permanenți. În consecință, metoda combinată vă permite să combinați două metode prin conectarea unor echipamente suplimentare în procesul de magnetizare a piesei de prelucrat.

Aplicarea indicatorului magnetic

Materialul indicator este aplicat pe suprafața pre-preparată și magnetizată. Vă permite să identificați defectele piesei sub influența unui câmp electromagnetic. S-a spus deja că pulberile pot fi folosite în această calitate, dar unele modele funcționează și cu suspensii. În ambele cazuri, înainte de a lucra, este important să se ia în considerare condițiile optime de utilizare a dispozitivului. De exemplu, detectorul de defecte magnetice „MD-6” este recomandat a fi utilizat la temperaturi cuprinse între -40 și 50 °C și la umiditatea aerului de până la 98%. Dacă condițiile îndeplinesc cerințele de funcționare, atunci puteți începe să aplicați indicatorul. Pudra se aplică în toată zona - astfel încât să fie asigurată și o mică acoperire a zonelor nedestinate studiului. Acest lucru va oferi o imagine mai precisă a defectului. Suspensia se aplica cu jet folosind un furtun sau aerosol. Există și metode de scufundare a piesei într-un recipient cu un amestec de indicator magnetic. Apoi puteți trece direct la depanarea produsului.

Piesă de inspectare

Operatorul trebuie să aștepte până când activitatea indicatorului se încheie,fie că este vorba de particule de pulbere sau suspensie. Produsul este verificat vizual cu dispozitivele menționate mai sus sub formă de dispozitive optice. În acest caz, puterea de mărire a acestor dispozitive nu trebuie să depășească x10. De asemenea, în funcție de cerințele pentru examinare, operatorul poate face deja poze pentru o analiză computerizată mai precisă. Stațiile-detectoare de defecte magnetice multifuncționale au în echipamentul de bază echipamente pentru decodarea replicilor cu depuneri de pulbere. Desenele obținute în cursul sortării sunt ulterior comparate cu mostre standard, ceea ce ne permite să facem o concluzie despre calitatea produsului și admisibilitatea acestuia pentru utilizarea prevăzută.

Concluzie

Instrumentele de detectare a defectelor magnetice sunt utilizate pe scară largă în diverse domenii. Dar au și dezavantaje care le limitează utilizarea. În funcție de condițiile de funcționare, acestea includ cerințele pentru condițiile de temperatură și, în unele cazuri, precizie insuficientă. Ca mijloc universal de control, experții recomandă utilizarea unui detector de defecte magnetice cu mai multe canale, care este, de asemenea, capabil să susțină funcția de analiză cu ultrasunete. Numărul de canale poate ajunge la 32. Aceasta înseamnă că dispozitivul va fi capabil să mențină parametrii optimi de detectare a defectelor pentru același număr de sarcini diverse. În esență, canalele sunt înțelese ca numărul de moduri de funcționare concentrate pe anumite caracteristici ale materialului țintă și condițiilor de mediu. Astfel de modele nu sunt ieftine, dar oferăcorectitudinea rezultatelor la detectarea defectelor de suprafață și a structurii interne de diferite tipuri.

Recomandat:

Benzinărie mobilă: descriere, dispozitiv, principiu de funcționare, aplicație

Stația de benzină mobilă este o idee de afaceri destul de populară în zilele noastre. Prin urmare, obținerea oricărui succes în acest domeniu poate fi posibilă doar dacă acordați o atenție maximă diferitelor puncte cheie descrise în acest articol

Supape de izolare - ce este? Dispozitiv, aplicație

Conceptul de „supape de închidere” se referă la dispozitive care controlează forța curgerii unui anumit mediu. Cel mai adesea, elementele supapelor sunt prezente pe conducte. În continuare, vom înțelege în ce tipuri de supape sunt împărțite, ce este și unde se utilizează

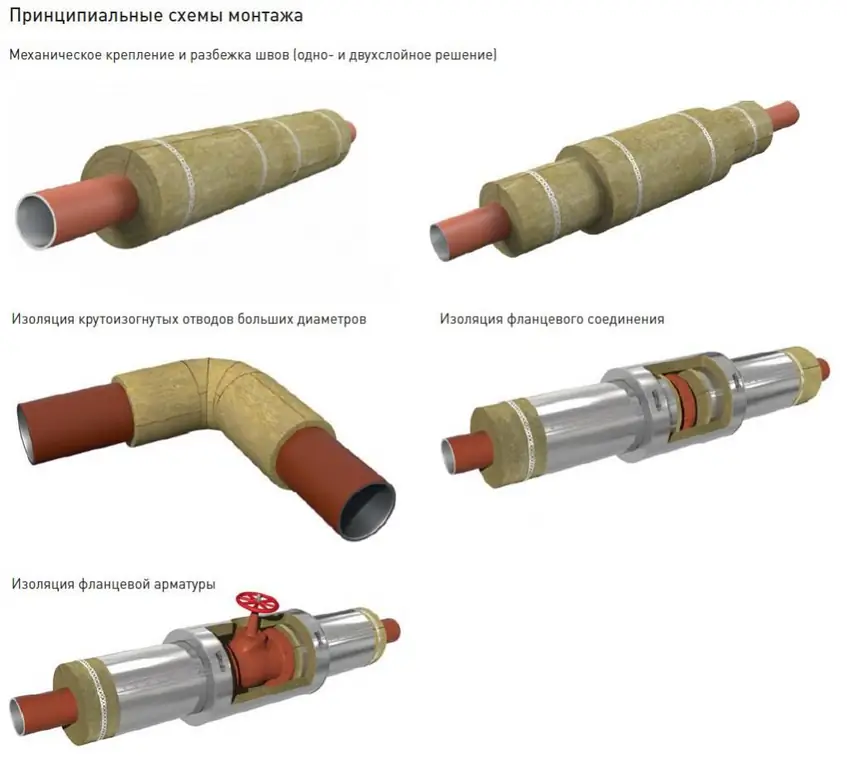

Cilindro „Rockwool” (Rockwool): descriere, dispozitiv, principiu de funcționare, aplicație, fotografie

Durata de viață a țevilor este redusă datorită utilizării lor în condiții de temperaturi scăzute și umiditate ridicată. Această problemă, însă, poate fi rezolvată prin utilizarea materialelor moderne de protecție din vată minerală. Dintre varietatea uriașă de propuneri de pe piață, cilindrii Rockwool nu sunt ultimii. Compania și-a început activitatea în urmă cu mai bine de un secol în Danemarca. Pe parcursul existenței sale, a obținut recunoașterea consumatorilor

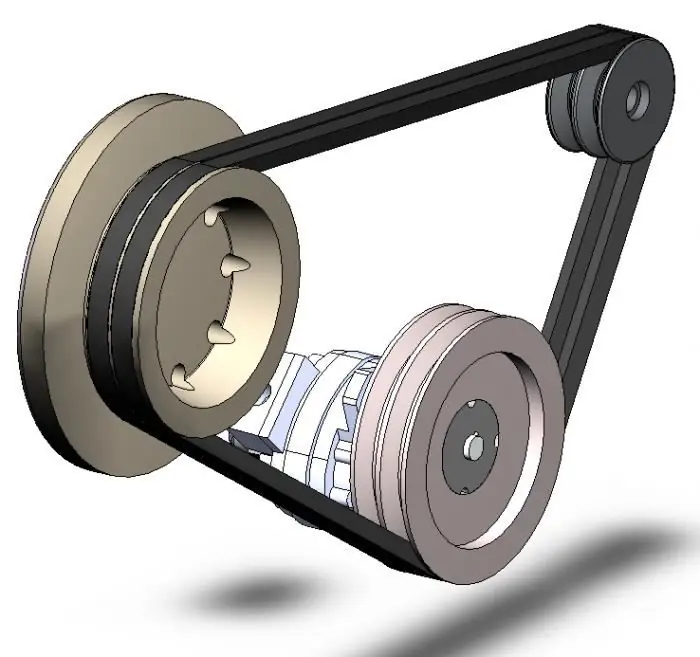

Cureaua trapezoidale: dispozitiv și aplicație

Curea trapezoidale este principalul dispozitiv de conectare utilizat la fabricarea diferitelor tipuri de mașini-unelte, mecanisme și mașini cu componente în mișcare. Acest instrument transmite mișcările de rotație inerțiale ale motorului (sau orice alt mecanism) și le aduce în contact final. În același timp, curelele trapezoidale ocolesc scripetele corespunzătoare în timpul funcționării și transferul forțelor de la un mecanism la altul

Clasificarea mașinilor: tipuri, aplicație, dispozitiv

Clasificarea mașinilor: tipuri, caracteristici de design, argumente pro și contra, fotografie. Clasificarea mașinilor de șlefuit, de tăiat metal și de frezat: dispozitiv, scop, aplicație. Clasificarea mașinilor-unelte pentru metal: descriere, caracteristici